Producția de oțel astăzi se realizează în principal din deșeuri de oțel și fontă. Oțelul este un aliaj de fier și carbon, acesta din urmă conținând de la 0,1 la 2,14%. Depășirea conținutului de carbon al aliajului va face ca acesta să devină prea casant. Esența procesului de producere a oțelului, care conține o cantitate mult mai mică de carbon și impurități în comparație cu fonta, este transformarea acestor impurități în zgură și gaze în timpul procesului de topire și supunerea lor la oxidare forțată.

Caracteristici de proces

Producția de oțel, realizată în cuptoare de oțel, presupune interacțiunea fierului cu oxigenul, timp în care metalul este oxidat. Carbonul, fosforul, siliciul și manganul conținute în fontă sunt, de asemenea, supuse oxidării. Oxidarea acestor impurități are loc datorită faptului că oxidul de fier, format într-o baie de metal topit, dă oxigen impurităților mai active, oxidându-le astfel.

Producția de oțel implică trei etape, fiecare având propria sa semnificație. Să le aruncăm o privire mai atentă.

Roca de topire

Pe în această etapă sarcina se topește și se formează o baie de metal topit, în care fierul, oxidând, oxidează impuritățile conținute în fontă (fosfor, siliciu, mangan). În această etapă de producție, fosforul trebuie îndepărtat din aliaj, ceea ce se realizează prin conținutul de oxid de calciu topit în zgură. În astfel de condiții de producție, anhidrida de fosfor (P2O5) creează un compus instabil cu oxid de fier (FeO), care, atunci când interacționează cu o bază mai puternică - oxidul de calciu (CaO), se descompune, iar anhidrida fosforică se transformă în zgură.

Pentru ca producția de oțel să fie însoțită de îndepărtarea fosforului din baia de metal topit, este necesar ca temperatura să nu fie prea ridicată și ca conținutul de oxid de fier din zgură să nu fie prea mare. Pentru a satisface aceste cerințe, la topitură se adaugă calcar și minereu de fier, care formează zgură feroasă în baia de metal topit. Zgura care conține o cantitate mare de fosfor care se formează pe suprafața băii de metal topit este îndepărtată, iar în locul acesteia se adaugă noi porțiuni de oxid de calciu în topitură.

Baie de fierbere din metal topit

Procesul suplimentar de producție a oțelului este însoțit de fierberea unei băi de metal topit. Acest proces este activat odată cu creșterea temperaturii. Este însoțită de oxidarea intensă a carbonului care are loc atunci când căldura este absorbită.

Producția de oțel este imposibilă fără oxidarea excesului de carbon; acest proces este început prin adăugarea de calcar în baia de metal topit sau prin injectarea de oxigen pur în ea. Carbonul, interacționând cu oxidul de fier, eliberează bule de oxid de carbon, care creează efectul fierberii băii, timp în care cantitatea de carbon din acesta scade și temperatura se stabilizează. În plus, impuritățile nemetalice aderă la bulele plutitoare de monoxid de carbon, ceea ce ajută la reducerea cantității acestora în metalul topit și duce la o îmbunătățire semnificativă a calității acestuia.

În această etapă de producție, din aliaj este îndepărtat și sulful, prezent sub formă de sulfură de fier (FeS). Pe măsură ce temperatura zgurii crește, sulfura de fier se dizolvă în ea și reacționează cu oxidul de calciu (CaO). Ca urmare a acestei interacțiuni, se formează un compus CaS, care se dizolvă în zgură, dar nu se poate dizolva în fier.

Dezoxidarea metalelor

Adăugarea de oxigen la metalul topit nu numai că ajută la îndepărtarea impurităților dăunătoare din acesta, dar crește și conținutul. a acestui elementîn oțel, ceea ce duce la o deteriorare a caracteristicilor sale calitative.

Pentru a reduce cantitatea de oxigen din aliaj, fabricarea oțelului implică un proces de dezoxidare, care poate fi realizat prin metode de difuzie și precipitare.

Dezoxidarea prin difuzie presupune introducerea de ferosiliciu, feromangan și aluminiu în zgura de metal topit. Astfel de aditivi, prin reducerea oxidului de fier, reduc cantitatea acestuia în zgură. Ca urmare, oxidul de fier dizolvat în aliaj trece în zgură, se dezintegrează în ea, eliberând fier, care revine în topitură, iar oxizii eliberați rămân în zgură.

Producția de oțel cu dezoxidare prin precipitare se realizează prin introducerea în topitură de ferosiliciu, feromangan și aluminiu. Datorită prezenței în compoziția lor a unor substanțe care au o afinitate mai mare pentru oxigen decât pentru fier, astfel de elemente formează compuși cu oxigenul care, având o densitate scăzută, este evacuat în zgură.

Prin reglarea nivelului de dezoxidare, se poate obține oțel la fierbere care nu este complet dezoxidat în timpul procesului de topire. Dezoxidarea finală a unui astfel de oțel are loc atunci când lingoul se solidifică într-o matriță, unde interacțiunea carbonului și oxidului de fier continuă în metalul care se cristalizează. Monoxidul de carbon care se formează ca urmare a acestei interacțiuni este îndepărtat din oțel sub formă de bule care conțin și azot și hidrogen. Oțelul care fierbe astfel obținut conține o cantitate mică de incluziuni metalice, ceea ce îi conferă o ductilitate ridicată.

Producția de oțel poate avea ca scop producerea următoarelor tipuri de materiale:

- calm, care se obțin dacă procesul de dezoxidare în oală și cuptor este complet finalizat;

- semi-liniștite, care din punct de vedere al gradului de dezoxidare sunt între oțelurile calme și fierbinți; Tocmai aceste oțeluri sunt dezoxidate atât în oală cât și în matriță, unde interacțiunea carbonului și oxidului de fier continuă în ele.

Dacă producția de oțel implică introducerea de metale pure sau feroaliaje în topitură, rezultatul este aliaje aliate fier-carbon. Dacă în oțelul din această categorie este necesar să se adauge elemente care au o afinitate mai mică pentru oxigen decât fierul (cobalt, nichel, cupru, molibden), atunci acestea sunt introduse în timpul procesului de topire fără teama ca acestea să se oxideze. Dacă elementele de aliere care trebuie adăugate la oțel au o afinitate mai mare pentru oxigen decât pentru fier (mangan, siliciu, crom, aluminiu, titan, vanadiu), atunci ele sunt introduse în metal după dezoxidarea completă a acestuia (în stadiul final al topire sau în timpul oală).

Echipamentul necesar

Tehnologia de producție a oțelului implică utilizarea următoarelor echipamente în fabricile de oțel.

Secțiunea convertor de oxigen:

- sisteme de alimentare cu argon;

- vase de transformare și inelele lor de susținere;

- echipamente de filtrare a prafului;

- sistem de îndepărtare a gazului convertizorului.

Sectiunea cuptor electric:

- Cuptoare cu inducție;

- cuptoare cu arc;

- containere utilizate pentru încărcare;

- zona de depozitare a fier vechi;

- convertoare concepute pentru a asigura încălzirea prin inducție.

Sit secundar de metalurgie unde:

- curățarea oțelului de sulf;

- omogenizarea oțelului;

- retopirea zgurii electrice;

- crearea unui mediu de vid.

Zona de implementare a tehnologiei cupei:

- echipamente LF;

- echipamente SL.

Instalația de găleată care oferă producție de oțel include, de asemenea:

- huse pentru găleți;

- oale de turnare și turnare;

- Vane de închidere.

Producția de oțel necesită, de asemenea, echipamente pentru turnarea continuă a oțelului. Un astfel de echipament include:

- cadru rotativ pentru manipularea oalelor de turnare;

- echipamente pentru turnare continua;

- cărucioare pe care se transportă găleți intermediare;

- tăvi și vase destinate situațiilor de urgență;

- tunisa si spatii de depozitare;

- mecanism de priză;

- Mixere mobile pentru fontă;

- echipamente de răcire;

- zonele în care se execută turnarea continuă;

- vehicule interioare de tip șină.

Producția de oțel și fabricarea produselor din acesta este proces dificil, combinând principiile chimice și tehnologice, o listă întreagă de operațiuni specializate care sunt folosite pentru a produce metal de înaltă calitate și diverse produse realizate din acesta.

Aproximativ 70 de elemente ale tabelului lui D.I. Mendeleev sunt metale neferoase, fără de care dezvoltarea industriilor este de neconceput. Metalele neferoase variază foarte mult atât în ceea ce privește proprietățile, cât și metodele de producție. Astfel, galiul și cesiul au puncte de topire de 29,8 și, respectiv, 28,5 °C, adică pot fi topite în mână, iar wolframul se topește la o temperatură de 3400 °C. Litiul, având o densitate de 0,53 g/cm3, nu se scufundă nici în benzină, nici în kerosen, iar densitatea tantalului este de 26,6 g/cm3. Pentru producerea metalelor neferoase se utilizează pirometalurgia, hidrometalurgia și electroliza, atât soluții apoase, cât și săruri topite.

Toate metalele neferoase sunt împărțite în 5 grupe:

1. Metalele grele neferoase sunt metale a căror densitate depășește 7 g/cm3. Reprezentanți tipici: cupru (8,94 g/cm3), nichel (8,92 g/cm3), plumb (11,34 g/cm3), zinc (7,14 g/cm3), staniu (7,3 g/cm3), etc.

2. Metale ușoare neferoase - aluminiu (2,7 g/cm3), magneziu (1,74 g/cm3), calciu (1,55 g/cm3), bariu (3,75 g/cm3), sodiu (0,97 g/cm3), potasiu ( 0,86 g/cm3), etc.

3. Metale nobile - aur, argint, platină și metale din grupul platinei.

4. Metalele rare sunt metale al căror Clarke este 10 -10 (Clarks of elements sunt estimări numerice ale conținutului mediu de elemente chimice în Scoarta terestra, hidrosferă, atmosferă. Introdus de A.E. Fersman în onoarea geochimistului american F.W. Clark). Reprezentanți tipici ai acestui grup de metale: titan, indiu, reniu, galiu, wolfram, litiu, molibden etc.

5. Metale semiconductoare: seleniu, arsen, antimoniu, germaniu etc.

Trebuie remarcat faptul că împărțirea de mai sus este condiționată. De exemplu, titanul și litiul pot fi clasificate ca metale ușoare, iar aproape toate metalele semiconductoare pot fi clasificate ca fiind rare.

2.1. Producția de cupru / Knorozov, 1974 - p. 69/

Cupru- unul dintre metale esentiale, aparține grupei I a Tabelului Periodic; număr de serie 29; masa atomică – 63,546; densitate – 8,92 g/cm3. punctul de topire – 1083 °C; punctul de fierbere – 2595 °C. În ceea ce privește conductivitatea electrică, este oarecum inferior doar argintului și este principalul material conductor în ingineria electrică și radio, care consumă 40...50% din tot cuprul. Aproape toate domeniile ingineriei mecanice folosesc aliaje de cupru - alamă și bronz. Cuprul ca element de aliere este inclus în multe aliaje de aluminiu și alte aliaje.

Producția mondială de cupru în țările capitaliste este de aproximativ 6-7 milioane de tone, inclusiv aproximativ 2 milioane de tone de cupru secundar.În URSS, topirea cuprului a crescut cu 30...40% în fiecare perioadă de cinci ani.

Minereuri de cupru. Cuprul se găsește în natură în principal sub formă de compuși cu sulf CuS (covellit), Cu 2 S (calcocit) în minereuri sulfurate (85...95% din rezerve), mai rar sub formă de compuși oxizi Cu 2 O (cuprit). ), compuși ai dioxidului de carbon CuCO 3 Cu(OH) 2 - malachit 2CuCO 3 · Cu(OH) 2 - azurit și cupru metal nativ (foarte rar). Compușii de oxid și dioxid de carbon sunt greu de îmbogățit și sunt prelucrați hidrometalurgic.

Minereurile sulfurate au cea mai mare importanță industrială în URSS, din care se obține aproximativ 80% din tot cuprul. Cele mai comune minereuri sulfurate sunt pirita de cupru, luciul de cupru etc.

Toate minereurile de cupru sunt sărace și conțin de obicei 1...2%, uneori mai puțin de 1% cupru. Roca sterilă, de regulă, constă din gresie, argilă, calcar, sulfuri de fier etc. Multe minereuri sunt complexe - polimetalice și conțin, pe lângă cupru, nichel, zinc, plumb și alte elemente valoroase sub formă de oxizi și compuși. .

Aproximativ 90% din cuprul primar este obtinut prin procedee pirometalurgice; aproximativ 10% prin metoda hidrometalurgică.

Metoda hidrometalurgică constă în extragerea cuprului prin levigarea acestuia (de exemplu, cu soluții slabe de acid sulfuric) și apoi separarea cuprului metalic din soluție. Această metodă, utilizată pentru prelucrarea minereurilor oxidate de calitate scăzută, nu este utilizată pe scară largă în industria noastră.

Metoda pirometalurgică consta in obtinerea cuprului prin topirea lui din minereuri de cupru. Include îmbogățirea minereului, prăjirea acestuia, topirea într-un produs intermediar - mat, topirea cuprului negru din mată, rafinarea acestuia, adică purificarea de impurități (Fig. 2.1).

Orez. 2.1. Diagrama simplificată a producției de cupru pirometalurgic

Metoda de flotație este cea mai utilizată pentru îmbogățirea minereurilor de cupru. Flotația se bazează pe umezirea diferită a particulelor care conțin metal și a particulelor de gangă cu apă (Fig. 2.2).

Orez. 2.2. Schema de flotație:

a – schema schematică a unei mașini mecanice de flotare (opțional);

b – diagrama plutirii particulelor; 1 – mixer cu lame; 2 – compartimentare;

3 – diagrama spumei mineralizate; 4 – orificiu pentru îndepărtarea cozilor

(rocă sterilă); I – zona de amestecare și aerare.

Ameliorarea minereului de cupru. Minereurile de cupru de calitate scăzută sunt îmbogățite pentru a obține un concentrat care conține 10...35% cupru. La îmbogățirea minereurilor complexe, este posibil să se extragă din ele și alte elemente valoroase.

Pulpa este introdusă în baia mașinii de flotație - o suspensie de apă, minereu măcinat fin (0,05...0,5 mm) și reactivi speciali care formează pelicule pe suprafața particulelor care conțin metal care nu sunt umezite de apă. Ca rezultat al amestecării și aerării viguroase, în jurul acestor particule apar bule de aer. Ele plutesc în sus, îndepărtând cu ele particulele care conțin metal și formează un strat de spumă pe suprafața băii. Particulele de roci reziduale umezite cu apă nu plutesc și se depun pe fundul băii.

Particulele de minereu sunt filtrate din spumă, uscate și se obține un concentrat de minereu care conține 10...35% cupru. Atunci când se prelucrează minereuri complexe, se utilizează flotația selectivă, separând secvențial particulele care conțin metal din diferite metale. În acest scop, sunt selectați reactivi de flotație corespunzători.

Ardere. Concentratele de minereu suficient de bogate în cupru sunt topite „brute” în mată - fără ardere prealabilă, ceea ce reduce pierderile de cupru (în zgură - în timpul topirii, antrenare - cu praf în timpul prăjirii); dezavantaj principal: la topirea concentratelor brute, dioxidul de sulf SO 2, care poluează atmosfera, nu este utilizat. Prăjirea concentratelor mai slabe elimină excesul de sulf sub formă de SO2, care este folosit pentru a produce acid sulfuric. La topire se obtine o mata bogata in cupru, productivitatea cuptoarelor de topire creste de 1,5...2 ori.

Arderea se realizează în cuptoare cilindrice verticale cu mai multe focare (diametru 6,5...7,5 m, înălțime 9...11 m), în care materialele zdrobite sunt deplasate treptat cu greble mecanice de la prima vatră superioară la cea de-a doua situată dedesubt. , apoi la a treia etc. Temperatura necesară (850 °C) este asigurată ca urmare a arderii sulfului (CuS, Cu 2 S etc.). Dioxidul de sulf SO 2 rezultat este trimis pentru a produce acid sulfuric.

Productivitatea cuptoarelor este scăzută - până la 300 de tone de încărcare pe zi, pierderea ireversibilă de cupru cu praf este de aproximativ 0,5%.

O metodă nouă, progresivă, este arderea în pat fluidizat (Fig. 2.3).

O metodă nouă, progresivă, este arderea în pat fluidizat (Fig. 2.3).

Esența acestei metode este că particulele de sulfură fin măcinate sunt oxidate la 600...700 °C de oxigenul aerului care intră prin găurile din fundul cuptorului. Sub presiunea aerului, particulele de material ars sunt suspendate, făcând o mișcare continuă și formând un strat „fierbe” (“fluidizat”). Materialul ars „curge” peste pragul cuptorului. Gazele de dioxid de sulf de evacuare sunt curățate de praf și trimise la producția de acid sulfuric. Cu această ardere, intensitatea oxidării crește brusc; productivitatea este de câteva ori mai mare decât în cuptoarele cu mai multe focare.

Topire pentru mat. Topirea pentru mată concentrată se realizează cel mai adesea în cuptoare de ardere care funcționează cu combustibil pulverizat, lichid sau gazos. Astfel de cuptoare au o lungime de până la 40 m, o lățime de până la 10 m, o suprafață a vetrei de până la 250 m2 și pot găzdui 100 de tone sau mai mult de materiale topite. În spațiul de lucru al cuptoarelor se dezvoltă o temperatură de 1500...1600 °C.

La topire, mata topită se acumulează treptat pe fundul cuptorului - un aliaj format în principal din sulfură de cupru Cu 2 S și sulfură de fier FeS. Conține de obicei 20...60% Cu, 10...60% Fe și 20...25% S. În starea topită (temperatură -950...1050 °C) mata este procesată în cupru blister.

Concentratele sunt, de asemenea, topite în cuptoare electrice, cuptoare cu arbore și alte metode. Topirea avansată din punct de vedere tehnic în cuptoarele electrice (trecerile de curent între electrozi într-un strat de zgură) și-a găsit o aplicație limitată din cauza consumului mare de energie. Minereuri bulgări de cupru cu continut crescut Cuprul și sulful sunt adesea supuse topirii cuprului-sulfului în cuptoarele verticale cu aer. Taxa constă din minereu (sau brichete), cocs și alte materiale. Mata slabă topită cu 8...15% Cu este îmbogățită prin topire repetată la 25...4% Cu, îndepărtând excesul de fier. Această topire este benefică din punct de vedere economic, deoarece până la 90% din sulful elementar al minereului este recuperat din gazele cuptorului.

blister de cupru topită prin suflarea matei topite cu aer în convertoare cilindrice orizontale (Fig. 2.4) cu căptușeală principală (magnezită) cu o masă de topire de până la 100 de tone Convertorul este instalat pe role suport și poate fi rotit în poziția dorită. Suflarea aerului este furnizată prin 40-50 de tuburi situate de-a lungul convertorului.

Mata topită este turnată prin gâtul convertorului. În acest caz, convertorul este rotit astfel încât tuburile de aer să nu fie inundate. Nisipul - flux - este încărcat pe suprafața matei printr-un gât sau un dispozitiv pneumatic special pentru a zgura oxizii de fier formați în timpul suflarii. Apoi suflarea de aer este pornită și convertizorul este rotit în poziția de lucru când tuyerele sunt sub nivelul topiturii. Densitatea matei (5 g/cm3) este semnificativ mai mică decât greutatea specifică a cuprului (8,9 g/cm3). Prin urmare, în timpul procesului de topire, mata este adăugată de mai multe ori până când este utilizată întreaga capacitate a convertorului proiectată pentru cuprul topit. Suflarea aerului continuă până la 30 de ore.Procesul de topire a cuprului blister din mată este împărțit în două perioade.

În prima perioadă, FeS este oxidat de oxigenul din aer în funcție de reacție

2FeS + ZO 2 = 2FeO + 2SO 2 + Q.

Oxidul de fier FeO rezultat este zgură cu flux de silice SiO2:

2FeO + SiO 2 = SiO 2 ∙2FeO + Q.

După cum este necesar, zgura feroasă rezultată este drenată prin gât (prin rotirea convertorului), se adaugă noi porțiuni de mată, se adaugă flux și suflarea continuă. Până la sfârșitul primei perioade, fierul este aproape complet îndepărtat. Mate constă în principal din Cu 2 S și conține până la 80% cupru.

Zgura conține până la 3% Cu și este folosită la topirea matei.

În a doua perioadă se creează condiții favorabile pentru a se produce reacții

2Cu2S + ZO2 = 2Cu2O + 2SO2 +Q;

Cu 2 S + 2Cu 2 O = 6Cu + SO 2 - Q,

conducând la reducerea cuprului.

Ca urmare a topirii într-un convertor, se obține cupru blister. Contine 1,5...2% impuritati (fier, nichel, plumb etc.) si nu poate fi folosit pentru nevoi tehnice. Topitura de cupru este eliberată din convertor prin gât, turnată pe mașini de turnare în lingouri (baionete) sau plăci și trimisă la rafinare.

Rafinarea cuprului - purificarea lui de impurități - se realizează prin foc și metode electrolitice.

Rafinarea la foc se realizează în cuptoare de foc cu o capacitate de până la 400 de tone.. Esența sa constă în faptul că zincul, staniul și alte impurități se oxidează mai ușor decât cuprul însuși și pot fi îndepărtate din acesta sub formă de oxizi. Procesul de rafinare constă din două perioade - oxidativă și de reducere.

ÎN oxidativ perioadă, impuritățile sunt parțial oxidate deja în timpul topirii cuprului. După topirea completă, pentru a accelera oxidarea, cuprul este suflat cu aer, alimentându-l prin tuburi de oțel scufundate în metalul lichid. Oxizii unor impurități (SbO 2, PbO, ZnO etc.) sunt ușor sublimați și îndepărtați cu gaze de cuptor. Cealaltă parte a impurităților formează oxizi care se transformă în zgură (FeO, Al 2 O 3, Si0 2). Aurul și argintul nu se oxidează și rămân dizolvate în cupru.

În această perioadă de topire, oxidarea cuprului are loc și în funcție de reacția 4Cu + O 2 = 2Cu 2 O.

Sarcina restauratoare perioada este dezoxidarea cuprului, adică reducerea Cu 2 0, precum și degazarea metalului. Pentru a o realiza, zgura de oxidare este îndepărtată complet. Se toarnă un strat pe suprafața băii cărbune, care protejează metalul de oxidare. Apoi se realizează așa-numita tachinare de cupru. Mai întâi, stâlpii umezi și apoi uscați sunt scufundați în metalul topit. Ca urmare a distilării uscate a lemnului, se eliberează vapori de apă și hidrocarburi gazoase; acestea amestecă viguros metalul, ajutând la îndepărtarea gazelor dizolvate în el (tachiind pentru densitate).

Hidrocarburile gazoase dezoxidează cuprul, de exemplu, prin reacția 4Cu 2 O + CH 4 = 8Cu + CO 2 + 2H 2 O (tachiind pentru maleabilitate). Cuprul rafinat conține 0,3...0,6% Sb și alte impurități nocive, uneori până la 0,1% (Au + Ag).

Cuprul finit este eliberat din cuptor și turnat în lingouri pentru rulare sau în plăci anodice pentru rafinarea electrolitică ulterioară. Puritatea cuprului după rafinarea la foc este de 99,5 ... 99,7%.

Rafinare electrolitică asigură cel mai pur, cupru de cea mai înaltă calitate. Electroliza se realizează în băi din beton armat și lemn, căptușite cu folie de plumb sau plastic vinil în interior. Electrolitul este o soluție de sulfat de cupru (CuSO 4) și acid sulfuric, încălzită la 60...65 ° C. Anozii sunt plăci de 1x1 m, grosime 40...50 mm, turnate din cupru rafinat. Ca catozi se folosesc foi subțiri (0,5...0,7 mm) din cupru electrolitic.

Anozii și catozii sunt plasați alternativ în baie; Până la 50 de anozi sunt plasați într-o baie. Electroliza se realizează la o tensiune de 2...3 V și o densitate de curent de 100...150 A/m 2.

Când trece un curent continuu, anozii se dizolvă treptat, iar cuprul intră în soluție sub formă de cationi Cu 2+. La catozi se descarcă cationii Cu 2+ +2e → Cu și se eliberează cuprul metalic.

Plăcile anodice se dizolvă în 20...30 de zile. Catozii sunt măriți în 10...15 zile până la o masă de 70...140 kg, apoi scoși din baie și înlocuiți cu alții noi.

În timpul electrolizei la catod, hidrogenul este eliberat și dizolvat în cupru, provocând fragilizarea metalului. Ulterior, cuprul catodic este topit în cuptoare de topire și turnat în lingouri pentru a produce foi, sârmă etc. Acest lucru elimină hidrogenul. Consumul de energie electrică la 1 tonă de cupru catod este de 200...400 kW h. Cuprul electrolitic are o puritate de 99,95%. Unele dintre impurități se depun la fundul băii sub formă de nămol, din care se extrag aur, argint și alte metale.

2.2. Producția de aluminiu / Solntsev, MiTKM, p. 44 /

Grupul de metale ușoare cu o densitate mai mică de 5 g/cm include Al, Mg, Ti, Be, Ca, B, Zn, K etc. Cele mai utilizate industrial dintre ele sunt aluminiul, magneziul și titanul.

Aluminiul este cel mai abundent metal din scoarța terestră. Se găsește predominant sub formă de compuși cu oxigen și aluminosilicați de siliciu. Pentru obținerea aluminiului se folosesc minereuri bogate în alumină AI2O3. Cel mai adesea se folosește bauxita, care conține, %: Al 2 O 3 40-60, Fe 2 O 3 15-30, SiO 2 5-15, TiO 2 2-4 și umiditate hidratată 10-15.

Procesul tehnologic de producere a aluminiului constă din trei etape: extracția aluminei din minereurile de aluminiu, electroliza aluminei topite pentru a produce aluminiu primar și rafinarea acestuia. Extracția aluminei se realizează de obicei prin metoda alcalină, utilizată în două versiuni: umedă (metoda Bayer) și uscată.

Prin metoda umedă, bauxita este uscată, zdrobită și încărcată în autoclave ermetice cu alcali concentrat, unde se menține 2-3 ore la o temperatură de 150...250 °C și o presiune de până la 3 MPa. În acest caz, are loc reacția dintre hidroxidul de aluminiu și hidroxidul de sodiu:

AI2O3 + ZN2O + 2NaOH=Na2OAI2O3 + 4H2O.

O soluție de aluminat de sodiu Na 2 O · A1 2 O sub formă de pastă fierbinte merge pentru prelucrare ulterioară. Oxizii de fier, titan și alte impurități care nu se dizolvă în alcalii precipită în nămol.

Silica interacționează și cu alcalii și formează silicat de sodiu: SiO 2 + 2NaOH = Na 2 O SiO 2 + 4H 2 O, care, la rândul său, interacționând cu aluminatul de sodiu, precipită, formând compusul insolubil Na 2 O AI 2 O 3 2SiO 2 2H2O.

Pulpa, după filtrare și diluare cu apă, este drenată într-un rezervor de decantare, unde hidroxidul de aluminiu precipită din soluția de aluminat:

Na2OAI2O3 + 4H2O = 2NaOH + 2A1 (OH) 3.

Hidroxidul de aluminiu este filtrat și calcinat la temperaturi de până la 1200 °C în cuptoare tubulare rotative. Rezultatul este alumina:

2A1(OH)3 = AI2O3 + ZN2O.

Metoda alcalină uscată sau metoda de sinterizare constă în co-calcinarea la temperaturi de 1200...1300 °C a unui amestec de bauxită, sodă și var, conducând la formarea unei turte care conține aluminat de sodiu solubil în apă:

AI 2 O 3 + Na 2 CO 3 =Na 2 O · AI 2 O 3 + CO 2.

Varul este consumat pentru a forma silicat de calciu insolubil în apă CaO SiO2. Aluminatul de sodiu este îndepărtat din turtă cu apă fierbinte, iar soluția rezultată este purjată cu dioxid de carbon:

Na2OAI2O3 + ZN2O + CO2 = 2A1(OH)3 + Na2CO3.

Precipitatul se spală și se calcinează pentru a obține alumină, ca în metoda anterioară.

Aluminiul este produs prin electroliza aluminei dizolvate în criolit Na 3 AlF 6 topit. Această metodă a fost propusă în 1886 simultan de C. Hall în SUA și P. Héroux în Franța și este încă folosită aproape neschimbată. Criolitul se obţine prin reacţia acidului fluorhidric HF cu hidroxid de aluminiu urmată de neutralizare cu sodă: 6HF + A1(OH) 3 =H 3 AlF 6 + 3H 2 O;

H 3 AIF 6 + ZNa 2 CO 3 = 2Na 3 AlF 6 + ZN 2 O + CO 2 -

Electroliza se realizează într-o baie de electrolizor din aluminiu, a cărei diagramă este prezentată în Fig. 2.5.

Orez. 2.5. Diagrama unui electrolizor pentru producția de aluminiu:

1 - blocuri de carbon catodic; 2 - căptușeală refractară; 3 - carcasa din otel; 4 - plăci de cărbune; 5 - aluminiu lichid; 6 - tije metalice cu cauciucuri; 7 - anod de carbon; 8 - alumină; 9 - electrolit lichid; 10 - crusta de electrolit intarit; 11 - bara de alimentare cu curent catod; 12 - fundație

Cada are o carcasă dreptunghiulară din oțel, iar peretele și fundul acesteia sunt din blocuri de cărbune, izolate termic cu cărămizi de argilă refractă. Anvelopele cu catod de oțel sunt încorporate în căptușeala vetrei, datorită cărora corpul de cărbune al băii servește ca catod al electrolizerului. Anozii sunt electrozi de carbon cu autococere, poziționați vertical, cufundați în topitură. În timpul electrolizei, anozii se ard treptat și se deplasează în jos. Pe măsură ce ard, ele formează o masă de anod lichid deasupra, din care, atunci când sunt încălzite, volatilele sunt îndepărtate și are loc cocsificarea. Electrolitul este încălzit la o temperatură de funcționare de 930-950 °C. Alumina, consumată în timpul procesului de electroliză, este încărcată periodic în baie de sus. Datorită răcirii cu aer, la suprafață se formează o crustă de electrolit. Pe suprafața laterală a băii se formează un strat de întărire de electrolit (capturare), protejând căptușeala de distrugere și izolând termic baia.La temperaturi ridicate, alumina AI 2 O 3 dizolvată în electrolit se disociază în ioni: A1 2 O 3 = 2A1 3+ + O 2- Na pe suprafața focarului de cărbune, care este catodul, ionii se reduc la metal: 2Al 3+ +6e=2al

Pe măsură ce conținutul de alumină din electrolit scade, acesta este încărcat periodic în baia de electrolizor. Aluminiul lichid se acumulează pe fundul electrolizatorului și este îndepărtat periodic folosind oale de vid.

Ionii de oxigen sunt descarcati la anodul de carbon: 3O 2- 6e= 3/2O 2 oxidează anodul, formând CO și CO 2, care sunt îndepărtate de dispozitivele de ventilație. Băile de electroliză sunt conectate în serie într-o serie de 100-200 de băi.

Aluminiul primar obținut într-o baie de electroliză este contaminat cu impurități de Si, Fe, incluziuni nemetalice (AI 2 O 3, C), precum și cu gaze, în principal hidrogen. Pentru a purifica aluminiul, acesta este rafinat fie prin clorurare, fie electrolitic.

Aluminiul mai pur este obținut prin rafinare electrolitică, unde electrolitul este clorură și săruri de fluorură anhidru. Într-un electrolit topit, aluminiul este supus dizolvării anodice și electrolizei. Rafinarea electrolitică produce aluminiu cu o puritate de până la 99,996%, consumat de energie electrică, chimică și industria alimentară. Chiar și mai mult aluminiu pur (99,9999%) poate fi obținut prin topirea zonei. Această metodă este mai scumpă decât electroliza, are o productivitate redusă și este folosită pentru fabricație

cantități mici de metal în aplicații în care este necesară o puritate specială, cum ar fi pentru producția de semiconductori.

Metale neferoase, proprietățile și aliajele lor

Metalele neferoase* și aliajele includ aproape toate metalele și aliajele, cu excepția fierului și a aliajelor acestuia, care formează grupul metalelor feroase. Metalele neferoase sunt mai puțin comune decât fierul și adesea costă mult mai mult pentru mine decât fierul. Cu toate acestea, metalele neferoase au adesea proprietăți care nu se găsesc în fier, iar acest lucru justifică utilizarea lor.

Expresia „metale neferoase” se referă la culoarea unor metale grele: de exemplu, cuprul este roșu.

Dacă metalele sunt amestecate corespunzător (în stare topită), se obțin aliaje. Aliajele au proprietăți mai bune decât metalele din care sunt compuse. Aliajele, la rândul lor, sunt împărțite în aliaje de metale grele, aliaje de metale ușoare etc.

Metalele neferoase sunt împărțite în următoarele grupe în funcție de o serie de caracteristici:

-

metale grele

- cupru, nichel, zinc, conduce, staniu;

- metale ușoare - aluminiu, magneziu, titan, beriliu, calciu, stronţiu, bariu, litiu, sodiu, potasiu, rubidiu, cesiu;

-

metale pretioase

- aur, argint, platină, osmiu, ruteniu, rodiu, paladiu;

-

metale mici

- cobalt, cadmiu, antimoniu, bismut, Mercur, arsenic;

-

metale refractare

- tungsten, molibden, vanadiu, tantal, niobiu, crom, mangan, zirconiu;

-

metale pământuri rare

- lantan, ceriu, praseodim, neodim, samariu, europiu, gadoliniu, terbiu, itterbiu, disproziu, holmiu, erbiu, tuliu, lutetiu, prometiu, scandiu, ytriu;

-

metale dispersate

- indiu, germaniu, taliu, taliu, reniu, hafniu, seleniu, telur;

-

metale radioactive

- uraniu, toriu, protactiniu, radiu, actiniu, neptunium, plutoniu, americiu, californiu, einsteiniu, fermiu, mendeleviu, nobeliu, lawrencium.

Cel mai adesea, metalele neferoase sunt utilizate în tehnologie și industrie sub formă de diferite aliaje, ceea ce face posibilă modificarea proprietăților lor fizice, mecanice și chimice într-un interval foarte larg. În plus, proprietățile metalelor neferoase sunt modificate prin tratament termic, întărire la rece, îmbătrânire artificială și naturală etc.

Metalele neferoase sunt supuse tuturor tipurilor de prelucrare mecanică și tratament prin presiune - forjare, ștanțare, laminare, presare, precum și tăiere, sudură și lipire.

Piesele turnate sunt realizate din metale neferoase, precum și diverse produse semifabricate sub formă de sârmă, metal profilat, tije rotunde, pătrate și hexagonale, benzi, bandă, foi și folie. O parte semnificativă a metalelor neferoase este utilizată sub formă de pulberi pentru fabricarea de produse care utilizează metalurgia pulberilor, precum și pentru fabricarea diferitelor vopsele și ca acoperiri anticoroziune.

Comisia Națională a Ucrainei (NKU) recomandă denumirea unor elemente chimice astfel: Argint - Argentum, Aur - Aurum, Carbon - Carbon, Cupru - Cuprum etc. Numele elementelor în anumite cazuri sunt folosite ca nume proprii - scrise cu litere mariîn mijlocul unei propoziţii. În școli, copiii (la lecțiile de chimie) numesc azotat de acid azotic, acid sulfuric - sulfuric etc. În alte cazuri (geografie, istorie etc.) sunt folosite denumiri frecvent utilizate, i.e. aurul se numește aur, cuprul se numește cupru etc.

Metale și aliaje neferoase

Aliajele de metale neferoase sunt utilizate pentru fabricarea pieselor care funcționează în medii agresive, supuse frecării, necesitând conductivitate termică ridicată, conductivitate electrică și greutate redusă.

Cuprul este un metal roșcat caracterizat prin conductivitate termică ridicată și rezistență la coroziune atmosferică. Rezistența este scăzută: a = 180... ...240 MPa cu ductilitate mare b>50%.

Alama - un aliaj de cupru cu zinc (10...40%), se pretează bine la laminare la rece, ștanțare, trefilare

Bronzul este un aliaj de cupru cu staniu (până la 10%), aluminiu, mangan, plumb și alte elemente. Are proprietăți bune de turnare (supape, robinete, candelabre). La marcarea bronzului Br.OTsSZ-12-5, indicii individuali indică: Br - bronz, O - staniu, C - zinc, C - plumb, numerele 3, 12, 5 - conținut procentual de staniu, zinc, plumb. Proprietățile bronzului depind de compoziție: bw=15O...21O MPa, b=4...8%, HB60 (în medie).

Aluminiul este un metal argintiu usor cu rezistenta redusa la tractiune - aa = 80... ...100 MPa, duritate - HB20, densitate redusa - 2700 kg/m3, rezistent la coroziune atmosferica. ÎN formă pură Sunt rar utilizate în construcții (vopsele, agenți de formare a gazelor, folie). Pentru a-i crește rezistența, în el se introduc aditivi de aliere (Mn, Cu, Mg, Si, Fe) și se folosesc unele metode tehnologice. Aliajele de aluminiu sunt împărțite în aliaje de turnare, utilizate pentru turnarea produselor (siliciu), și aliaje deformabile (duralumin), utilizate pentru rularea profilelor, tablelor etc.

Siluminii sunt aliaje de aluminiu cu siliciu (pana la 14%), au calitati ridicate de turnare, contractie redusa, rezistenta 0 = 200 MPa, duritate HB50...70 cu o ductilitate destul de mare 6==5...10%. Proprietățile mecanice ale siluminilor pot fi îmbunătățite semnificativ prin modificare. În același timp, crește gradul de dispersie al cristalelor, ceea ce crește rezistența și ductilitatea siluminilor.

Duraluminii sunt aliaje complexe de aluminiu cu cupru (până la 5,5%), siliciu (mai puțin de 0,8%). mangan (până la 0,8%), magneziu (până la 0,8%) etc. Proprietățile acestora sunt îmbunătățite prin tratament termic (întărire la temperatura de 500...520°C urmată de îmbătrânire). Învechirea se realizează la aer timp de 4...5 zile la încălzire la 170°C timp de 4...5 ore.

Tratamentul termic al aliajelor de aluminiu se bazează pe întărirea dispersată cu eliberarea de particule solide dispersate de complex. compoziție chimică. Cu cât particulele formațiunilor noi sunt mai mici, cu atât efectul de întărire a aliajelor este mai mare. Rezistența la tracțiune a duraluminului după întărire și îmbătrânire este de 400...480 MPa și poate fi crescută la 550...600 MPa ca urmare a întăririi în timpul tratamentului sub presiune.

ÎN În ultima vreme Aluminiul și aliajele sale sunt din ce în ce mai utilizate în construcții pentru structuri portante și de închidere. Utilizarea duraluminiului este eficientă în special pentru structurile în structuri cu deschidere lungă, în structuri prefabricate, în construcții seismice, în structuri destinate să lucreze în mediu agresiv. A început producția de panouri cu balamale cu trei straturi din foi de aliaj de aluminiu umplute cu materiale spumante. Prin introducerea agenților de formare a gazului, este posibil să se creeze un material spumă de aluminiu foarte eficient, cu o densitate medie de 100...300 kg/m3

Toate aliajele de aluminiu pot fi sudate, dar sudarea este mai dificilă decât sudarea oțelului din cauza formării oxizilor refractari de AlO3.

Caracteristicile duraluminului ca aliaj structural sunt: modul elastic scăzut, de aproximativ 3 ori mai mic decât cel al oțelului, influența temperaturii (o scădere a rezistenței când temperatura crește peste 400°C și o creștere a rezistenței și ductilității atunci când temperaturi negative); coeficientul de dilatare liniar a crescut de aproximativ 2 ori comparativ cu oțelul; sudabilitate redusă.

Titanul a început recent să fie folosit în diverse ramuri ale tehnologiei datorită proprietăților sale valoroase: rezistență ridicată la coroziune, densitate mai mică (4500 kg/m3) față de oțel, proprietăți de rezistență ridicată, rezistență crescută la căldură. Titanul este folosit pentru a crea structuri ușoare și durabile, cu dimensiuni reduse și capabile să funcționeze la temperaturi ridicate.

Tehnologii de pregătire a suprafețelor metalice

Protecția fiabilă anticorozivă a metalului este posibilă numai cu un nivel ridicat de pregătire a suprafeței.

Înainte de aplicarea unui material de vopsea și lac anticoroziune, este necesar, în primul rând, să selectați o tehnologie și o metodă de pregătire a suprafeței metalice înainte de vopsire.

Există metode mecanice și chimice de pregătire a suprafețelor. Metode mecanice au o serie de limitări în aplicare și nu sunt capabile să ofere proprietăți de protecție bune ale vopselei și vopselelor de lac, în special atunci când sunt utilizate în condiții dure. În prezent utilizare largă primit metode chimice de pregătire a suprafeței. Aceste metode fac posibilă prelucrarea produselor de orice formă și complexitate, sunt ușor de automatizat și oferă suprafețe de înaltă calitate ale produselor vopsite.

Cum să alegi un proces de pregătire a suprafeței?

Ce schemă de pregătire a suprafeței ar trebui aleasă pentru diferite metale, diferite vopsele și condiții de funcționare? Să vorbim despre totul în ordine.

Alegerea tehnologiei de pregătire a suprafețelor depinde de trei factori principali: condițiile de funcționare ale produselor vopsite, tipul de metal și stratul de vopsea utilizat.

În ceea ce privește pregătirea suprafeței, metalele pot fi împărțite în două categorii:

Metale feroase - oțel, fontă etc.;

Metale neferoase - aluminiu, zinc, titan, aliaje de cupru, oțel galvanizat etc.

Pentru a pregăti suprafața metalelor feroase, se folosește fosfatarea; pentru prelucrarea metalelor neferoase se folosește fosfatarea sau placarea cu cromat. Când se prelucrează simultan zinc și aluminiu cu metale feroase, se preferă fosfatarea. Pasivarea este utilizată în etapa finală după operațiile de fosfatare, cromare și degresare.

Procesele tehnologice de pregătire a suprafeței produselor utilizate în interior pot consta în 3-5 etape.

În aproape toate cazurile, după pregătirea chimică a suprafeței, produsul este uscat de umiditate în camere speciale.

Ciclul complet de pregătire chimică a suprafeței arată astfel:

Degresare;

Spălarea cu apă potabilă;

Aplicarea unui strat de conversie;

Spălarea cu apă potabilă;

Clătire cu apă demineralizată;

Pasivare.

Procesul tehnologic de fosfatare cristalină presupune o etapă de activare imediat înainte de aplicarea stratului de conversie. Când se utilizează cromatarea, pot fi introduse etape de clarificare (când se utilizează degresare alcalină puternică) sau etape de activare acidă.

Alegerea tehnologiei care asigură pregătirea suprafeței de înaltă calitate înainte de vopsire este de obicei limitată de dimensiunea zonei de producție și de capacitățile financiare. Dacă nu există astfel de restricții, atunci ar trebui să alegeți un proces tehnologic în mai multe etape care să garanteze calitatea necesară a vopselei și lacurilor rezultate.

Cu toate acestea, de regulă, trebuie să se ia în considerare factorii limitatori. Prin urmare, să alegeți varianta optima pretratament suprafețe, trebuie efectuate teste preliminare la fața locului a acoperirilor propuse.

Ce metodă de prelucrare chimică a metalelor este mai bună?

Pentru prelucrarea chimică a metalului se folosesc metode de pulverizare (sablare la presiune joasă), imersie, abur și hidrojet.

Pentru implementarea primelor două metode, se folosesc unități speciale de pregătire chimică a suprafețelor (CSU).

Alegerea metodei de pregătire a suprafeței depinde de programul de producție, configurația și dimensiunile produselor, zonele de producție și o serie de alți factori.

Pulverizarea metalelor. Pentru prelucrarea metalelor prin pulverizare, este posibil să se utilizeze ACP-uri atât de tip fund, cât și de tip traversant. Productivitatea ridicată este asigurată de unitățile cu flux continuu.

Viteza maximă a transportorului în instalația de producție automată este limitată de posibilitatea aplicării de înaltă calitate a acoperirilor în camera de vopsire și, de regulă, nu este mai mare de 2,0 m/min. Pe măsură ce viteza transportorului crește, va fi necesară extinderea zonei de producție.

Marele avantaj al tipului de trecere AHP este posibilitatea folosirii unui singur transportor pentru zonele de pregatire a suprafetelor si vopsirea produselor.

Prelucrarea metalelor prin imersie. Pentru prelucrarea metalelor prin imersie, se folosesc unități automate de prelucrare, constând dintr-un număr de băi secvențiale, echipamente de amestecare, un transportor, conducte și o cameră de uscare. Produsele sunt transportate cu ajutorul unui palan, operator auto sau macara rulantă. Unitatea de procesare prin imersie ocupă mult mai puțin spațiu de producție în comparație cu unitatea de procesare prin pulverizare. Dar în acest caz, după pregătirea suprafeței, va fi necesar să se introducă o operațiune suplimentară - reatacarea produselor pe transportorul de vopsire.

Metoda cu jet de abur. Pentru a pregăti produse de dimensiuni mari pentru vopsire, precum și în absența spațiului de producție necesar, este posibil să se utilizeze sablare cu abur de metal (degresare cu fosfatare amorfă simultană). Prelucrarea metalelor este efectuată manual de către operator folosind un butoi de curățare, din care se pulverizează pe produse un amestec de abur-apă la o temperatură de 140°C cu adaos de substanțe chimice speciale.

Pentru sablare cu abur pot fi utilizate instalații fixe și mobile. În instalațiile staționare, încălzirea se realizează cu abur la o presiune de 4,5-5,0 atm.

Prelucrarea metalelor

Alegerea tehnologiei pentru pregătirea suprafețelor și prelucrarea metalelor este o etapă importantă în organizarea lucrărilor de vopsire, deoarece determină în mare măsură calitatea viitoarei vopsele și lac și ar trebui efectuată cu asistența specialiștilor calificați.

Numai această abordare poate asigura o acoperire anticoroziune de înaltă calitate și o durată de viață specificată a structurii metalice.

Tratarea termică a metalelor neferoase

Tratarea termică a metalelor neferoase. De regulă, metalele neferoase sunt supuse unui tratament termic pentru a le face mai ușor de lucrat.

Cuprul este recoapt prin încălzirea lui la o temperatură de 500-650°C și răcirea în apă. Dacă cuprul moale este încălzit și apoi răcit treptat în aer, acesta va deveni mai dur.

Alama și aluminiul sunt recoapte prin încălzire la 600-750°C și, respectiv, 350-410°C, urmată de răcire în aer.

Bronzul se întărește prin încălzire la 800-850°C urmată de răcire în apă. Dacă este încălzit la aceeași temperatură și răcit în aer, se va elibera.

Duraluminul D1 si D6 sunt intariti prin incalzire la 500°C urmata de racire in apa, dar va capata duritate finala la temperatura camerei dupa 4-5 zile. Acest proces se numește îmbătrânire. Pentru a facilita îndoirea, în special la unghiuri ascuțite, piesele din duraluminiu sunt recoapte. Pentru a face acest lucru, piesa este încălzită la 350-400°C, apoi răcită lent în aer.

Caracteristicile metalelor neferoase

1. Unele metale (cupru, magneziu, aluminiu) au conductivitate termică relativ ridicată și capacitate termică specifică, ceea ce contribuie la răcirea rapidă a locului de sudare, necesitând utilizarea unor surse de căldură mai puternice în timpul sudării și, în unele cazuri, preîncălzirea piesei.

2. Pentru unele metale (cupru, aluminiu, magneziu) și aliajele lor există o scădere destul de accentuată a proprietăților mecanice atunci când sunt încălzite, drept urmare, în acest interval de temperatură, metalul este ușor distrus la impact sau bazinul de sudură chiar se prăbușește sub propria greutate (aluminiu, bronz).

3. Toate aliajele neferoase, atunci când sunt încălzite în volume mult mai mari decât metalele feroase, dizolvă gazele din atmosfera înconjurătoare și interacționează chimic cu toate gazele, cu excepția celor inerte. Deosebit de active în acest sens sunt metalele mai refractare și mai active din punct de vedere chimic: titan, zirconiu, niobiu, tantal, molibden. Acest grup de metale este adesea clasificat ca metale refractare, active din punct de vedere chimic.

Caracteristici ale prelucrării metalelor neferoase

Metalele neferoase sunt puternice și durabile, capabile să reziste temperaturi mari. Există un singur dezavantaj - capacitatea de a se coroda și de a se prăbuși sub influența oxigenului.

Una dintre cele mai metode eficiente Protejarea metalelor neferoase de coroziunea atmosferică este considerată a fi aplicarea de vopsele și lacuri de protecție. Există trei grupe de produse pentru protejarea suprafețelor metalice: grunduri, vopsele și preparate universale trei în unu. Grund - un instrument indispensabil pentru combaterea oxidării atmosferice, înainte de vopsire se efectuează amorsări cu unul sau două straturi, pe lângă proprietățile sale protectoare, oferind stratului de finisare o mai bună aderență la bază. Atunci când alegeți o compoziție, este important să știți că pentru diferite metale se folosesc grunduri diferite

Pentru substraturile din aluminiu se folosesc grunduri speciale pe bază de zinc sau vopsele uretanice. Cuprul, alama și bronzul nu sunt de obicei vopsite - aceste metale vin pe piață cu un finisaj finisat din fabrică care protejează suprafața și îi sporește frumusețea. Dacă integritatea unei astfel de acoperiri „de marcă” este compromisă în timp, este mai bine să o îndepărtați complet cu un solvent, după care baza trebuie lustruită și acoperită cu lac epoxidic sau poliuretan.

LIKONDA® 25: Proces incolor de cromare pentru metale neferoase

Proces de cromatizare incolor pentru metale neferoase

Proces Likonda 25 destinat a fi primit la argint, cupru și aliajele sale folii cromate incolore, lustruind si protejand suprafata metalica impotriva coroziunii.

Caracteristici de proces

Filmele incolore de cromat se obtin prin procesare într-o singură etapă.

Rezistență la coroziune filmele cromate incolore la umiditate (conform GOST 9.012.73) este cel puțin 240 de ore.

Primit peliculele sunt rezistente la abraziune atunci când sunt umede, astfel încât cromatizarea poate fi efectuată în instalaţiile rotative.

Soluţie Likonda 25 poate fi aplicat ca pe instalatii automate, asa de cu operare manuală.

Ajustarea soluției de cromat în timpul funcționării se realizează prin adăugarea compoziției Likonda 25.

Cromarea se realizează prin scufundarea pieselor de prelucrat într-o soluție.

Compoziția soluției și modul de funcționare

1. Compoziție Likonda25, g/dm3

Parametru

Sens

Necontrolat

Temperatura, ºС

Durata cromării, s.

Există mai multe metode de aplicare a protecției acoperiri metalice: galvanică, difuzie, metalizare, placare și imersie în metal topit.

Galvanizarea– una dintre cele mai comune metode de protecție produse metalice de coroziune si conferindu-le anumite proprietati sau imbunatatindu-le prin aplicarea de acoperiri speciale metalice sau chimice. În prezent, galvanizarea este larg răspândită în inginerie mecanică și construcții. Productia galvanica functioneaza tipuri diferite acoperiri: nichelare, galvanizare, cromare, anodizare, fosfatare și altele.

Proprietățile acoperirilor anticorozive depind direct de grosimea stratului protector, a cărui grosime, în funcție de severitatea condițiilor climatice, se modifică în sus.

Placare cu nichel este procesul de aplicare a unui strat subțire de nichel pe suprafața produselor metalice pentru a proteja împotriva coroziunii. Există mai multe tipuri de nichelare: electrochimic, chimic, nichelat negru.

În nichelarea electrochimică, produsele din oțel și metale neferoase sunt acoperite cu nichel pentru a obține un grad ridicat de anticoroziune și pentru a crește rezistența la uzură. Principalul avantaj al nichelării chimice, care conține și până la 12% fosfor, este distribuția uniformă a acoperirii pe suprafața produsului, precum și rezistența crescută la coroziune, rezistența la uzură și duritatea obținute în urma tratamentului termic.

Anodizare este procesul de obținere a unei suprafețe protectoare sau decorative din diferite aliaje (aluminiu, magneziu etc.) sub influența curentului. Pelicula rezultată are izolație electrică sporită, rezistență la apă și proprietăți anticorozive.

Placare cu crom este un proces prin care cromul sau aliajul său este aplicat pe un produs metalic. În același timp, produsul în sine este dotat cu proprietăți precum rezistența la uzură, anticoroziune, rezistență la căldură etc. În vremurile noastre moderne, procesul de cromare este foarte comun. Este utilizat în cantități suficiente atât în inginerie mecanică, cât și în industrie. Cromul în sine este foarte rezistent la efectele negative ale diverșilor acizi și alcalii. Cromul nu poate fi solubil în sulfuric, azot, acid clorhidric etc. Nu se estompează chiar dacă este încălzit la 700 K.

Pentru frumusețe și protecție împotriva coroziunii, oamenii cromează un număr mare de produse diferite. Procesul de cromare este utilizat pe scară largă în diverse domenii. De exemplu, articolele de interior sunt adesea cromate, inclusiv unele piese de mobilier, mânere de uși, semne, figurine etc. Cromarea este folosită pentru durabilitatea insignelor (comenzi, medalii, insigne etc.), a accesoriilor pentru lucruri (butoni). , catarame, cleme de cravată), bijuterii. Un alt domeniu comun de aplicare este acoperirea instrumente medicale.

1. Tăiere cu diamante:-dise de polizare profil d 10:300mm. Înălțime până la 100 mm. - pile de pana la 350 mm lungime. - dornuri de slefuire, pile, freze, etc. 2. Acoperiri galvanice Nichelare, cupru: - piese mici pentru prelucrare in unitate rotativa - piese pentru acoperire pe umerase cu dimensiuni de pana la 420x500 mm. Galvanizare: - asemănătoare cu placarea cu nichel, dar necesită un redresor curent electric până la 100 de amperi. 3.Tratament suplimentar al acoperirilor galvanice pentru a crește rezistența la coroziune la umiditate ridicată - impregnare cu GFZh / lichid hidrofug /. După tratament, suprafața capătă proprietăți hidrofuge. 4.Recuperare Îndepărtarea stratului de diamant rezidual de pe un liant de nichel dintr-o unealtă de diamant pentru reutilizarea piesei de prelucrat din oțel.

Inginerie mecanică, construcții, inginerie electrică - toate acestea și multe alte domenii nu pot fi imaginate fără metalurgie. Cum este această industrie? Cum se extrag metalele? Ce sunt ei? Răspunsurile la aceste întrebări pot fi găsite în articol.

Definiție

Metalurgia este o ramură a industriei care se ocupă cu extracția materiilor prime, producția de aliaje, eliminarea deșeurilor și producerea de produse din aliajele rezultate.

Metalurgia, în funcție de materiile prime, se împarte în feroase și neferoase. Primul grup include metale care conțin fier, crom și mangan. La al doilea - tot restul.

Procesul de fabricare a produselor metalice include următoarele etape:

eliminarea.

extragerea și prepararea minereului;

Industria metalurgică include procese pentru producerea multor elemente ale tabelului periodic, cu excepția gazelor și halogenilor.

Negru

Metalurgia feroasă este o ramură a metalurgiei care se ocupă cu producția de aliaje din fier, mangan și crom.

În natură, fierul se găsește în minereu sub formă de carbonați, hidroxid și oxid. Prin urmare, prima etapă de producție în metalurgia feroasă este eliberarea fierului din minereu folosind un furnal la o temperatură mai mare de +1000 C. Dacă este necesar, în această etapă se modifică proprietățile metalului.

Metalurgia feroasă include domenii precum:

- extracția și îmbogățirea materiilor prime nemetalice;

- producția de metale feroase;

- producția de țevi din oțel și fontă;

- industria cocsului;

- prelucrarea secundară a materiilor prime.

Produsele produse la uzinele metalurgice sunt:

principal, adică produsul final, gata de utilizare;

produs secundar, adică un produs care se obține în timpul producerii produsului principal;

produse secundare, adică produse rămase după producerea principalului și a subproduselor, care sunt utilizate fie ca materiale reciclabile, fie ca atare.

Productie

Metalele sunt obținute prin extracția din minereuri sau materiale reciclate. Toate minereurile care conțin elemente valoroase sunt împărțite în bogate (mai mult de 55% elemente valoroase), sărace (mai puțin de 50%) și sărace (mai puțin de 25%).

Există trei metode principale utilizate pentru extragerea minereului:

deschis;

Subteran;

combinate.

Metoda deschisă este cea mai comună și mai economică. Prin această metodă, întreprinderea organizează infrastructura necesară și dezvoltă zăcământul în cariere.

Metoda subterană este folosită atunci când rocile se află adânc în subteran. În comparație cu metoda deschisă, această metodă este mai costisitoare din cauza necesității de echipamente tehnice speciale. În plus, este mai relevant decât alte metode, deoarece rezervele de minereu de fier aflate aproape de suprafață sunt practic epuizate. Peste 70% din minereul de fier este extras în acest fel.

Metoda combinată, după cum sugerează și numele, combină cele două metode de mai sus.

Productie

În metalurgie, producția de metale feroase este înțeleasă ca un proces tehnologic complex care poate fi împărțit în două etape:

producția de fier;

prelucrarea fontei în oțel.

Materialele necesare pentru producerea fierului sunt minereul de fier, combustibilul (cocs) și fluxul. În această ordine sunt încărcate în furnalele înalte, unde, sub greutatea propriei mase, cad la fundul cuptorului. În partea de jos a sobei există găuri - firme prin care este furnizat aer încălzit pentru a menține procesul de ardere. Ca urmare a topirii, fierul și alte elemente sunt reduse din minereu, iar zgura și fonta obținute în proces sunt turnate prin găuri speciale - zgura și gropile din fontă.

Procesul de transformare a fontei în oțel presupune reducerea nivelului de carbon și impurități prin oxidare selectivă și transformarea acestora în zgură în timpul topirii. Pentru a face acest lucru, în fonta topită sunt introduse feroaliaje care conțin Al, Mn și Si. Ele formează oxizi puțin solubili în oțel, care plutesc parțial în zgură.

Produse

Produsele din metalurgie feroasă sunt utilizate pe scară largă în inginerie mecanică, construcții, utilități publice, complex militar-industrial și agricultură.

Principalele produse ale metalurgiei feroase includ:

fontă brută și turnătorie;

refractare;

produse chimice.

metal laminat (foi, forme, secțiuni);

produse terminate;

Colorat

Metalurgia neferoasă include toate tipurile de metale, cu excepția celor care conțin fier. Industria în sine este împărțită în metalurgie ușoară și metale grele, care se bazează pe proprietățile metalului, cum ar fi densitatea și greutatea. Toate tipurile de metale utilizate în metalurgia neferoasă pot fi împărțite în:

ușoare, care includ magneziu, aluminiu, titan;

grele, care includ staniu, zinc, plumb, nichel, cupru;

pământuri rare, care includ erbiu, terbiu, samariu, praseodim, neodim, lantan, disproziu, ceriu, ytriu;

artificiale, care includ americiu, tehnețiu;

cele minore, care includ mercur, cobalt, arsen, antimoniu, cadmiu, bismut;

împrăștiate, care includ seleniu, germaniu, taliu, indiu, galiu, zirconiu;

agenți de aliere, care includ vanadiu, niobiu, tantal, molibden, wolfram;

cele nobile, care includ platină, aur, argint.

În comparație cu metalele feroase, metalurgia neferoasă este mai consumatoare de energie. Acest lucru se explică prin conținutul scăzut de substanțe utile din metalele neferoase și, drept consecință, o cantitate mare de deșeuri care necesită o eliminare specială și prelucrare prin metode chimice.

Extracția materiilor prime și îmbogățirea acestora

Metalele neferoase sunt obținute din concentrat de minereu, adică din minereu îmbogățit. Beneficiarea se referă la separarea minereului în metale și minerale, ceea ce face posibilă creșterea artificială a conținutului de metal din materia primă. La separare se folosesc tehnologii precum zdrobirea, măcinarea, sortarea și prelucrarea prin deshidratare. După ce metalul este extras din minereu, acesta este prelucrat și lustruit.

După toate aceste procese, metalul este trimis la ateliere sau întreprinderi unde se vor fabrica produsele necesare - mașini-unelte, țevi, mașini etc.

Rafinare

Metalele brute conțin diverse impurități care afectează proprietățile fizice și chimice ale metalelor și, de asemenea, conțin elemente scumpe importante, cum ar fi aurul sau argintul. Prin urmare, una dintre cele mai importante etape ale prelucrării metalelor este rafinarea, adică curățarea. Rafinarea se realizează în trei moduri:

electrolitic - folosit pentru curățarea în profunzime a metalelor neferoase;

substanța chimică, numită și rafinare, este folosită pentru purificarea profundă a aurului;

pirometalurgic - utilizat în producția de metale de înaltă puritate și este împărțit în rafinare fracționată, segregare și oxidativă.

Prepararea aliajelor

Un aliaj este o substanță formată din două sau mai multe metale și nemetale, de exemplu, carbon, fosfor, arsen.

Aliajele nu sunt fabricate din două metale similare. De exemplu, zinc și plumb.

Cele mai valoroase aliaje sunt:

- produse laminate - hexagon, tijă, sârmă;

- tablă - bandă, bandă, foaie.

bronz - un compus din cupru și staniu;

alama - un compus de cupru și zinc;

duraluminiu - un compus din aluminiu, cupru, fier, siliciu, magneziu și mangan;

carbură de wolfram - un compus de tungsten cu carbon și cobalt;

nicrom - un compus de nichel, crom și fier;

Alni este un compus de aluminiu nemagnetic, nichel și cobalt.

Produse industriale

Pentru o persoană care nu este familiarizată cu metalurgia, când vorbește despre metale neferoase, primele lucruri care îi vin în minte sunt aurul și argintul. Întreaga varietate a metalurgiei neferoase a fost discutată mai sus. Aici ne vom uita la produsele care sunt produse în acest domeniu. Acest:

Pe lângă produsele specializate, fabricile și combinele metalurgice produc produse chimice - clor, potasiu, acid sulfuric, sulf elementar, zinc și sulfat de cupru.

Tipuri de baze și factori pentru plasarea lor

Înainte de a lua în considerare principalele baze metalurgice din lume și din Rusia, merită să descriem pe scurt tipurile de baze și factori pentru locația lor.

În industria metalurgică există 3 tipuri de baze.

O bază care își prelucrează propriul minereu și cărbune.

O bază care lucrează fie cu minereu propriu și cărbune importat, fie cu minereu importat și cărbune propriu.

Funcționează în apropierea minelor de cărbune sau aproape de consumator.

Factorii care influențează localizarea centrelor metalurgice includ:

consumator, care include proximitatea de mare complexe de constructii de masini- principalii consumatori de otel;

ecologice, care include întreprinderile învechite care folosesc una dintre cele mai murdare metode de producție - procesul furnalului;

transport, care include întreprinderile care utilizează minereu și cărbune importat, deoarece acestea sunt situate departe de sursele lor;

combustibil, care include întreprinderile situate în apropierea minelor de cărbune;

materii prime, care include întreprinderile situate în apropierea zăcămintelor de minereu.

Metalurgia în lume

Metalurgia mondială este concentrată în 98 de țări, dintre care minereul este extras în doar 50. Liderii sunt cinci țări - China, Brazilia, Rusia, Australia și India, care furnizează peste 80% din materii prime pe piața mondială. Majoritatea rezervelor de minereu ale lumii sunt materiale de calitate medie spre scăzută care necesită valorificare în timpul procesului de producție. Există foarte puține minereuri de înaltă calitate în lume. De exemplu, rezervele Rusiei, ca unul dintre liderii industriei metalurgice, reprezintă doar 12% din rezervele mondiale.

Majoritatea minereului sunt extrase în China, iar fierul util este extras în Rusia.

Principalele companii care reglementează procesul global de extracție și producție de minereu și metale sunt Arcelor Mittal, Hebei Iron & Steel și Nippon Steel.

Arcelor Mittal este o companie formata prin fuziunea intreprinderilor din India si Luxemburg. Deține întreprinderi în 60 de țări, inclusiv Severstal-Resource din Rusia și Krivorozhstal ucrainean.

Hebei Iron & Steel Group este o altă companie formată prin fuziunea mai multor companii. Dar nu este o întreprindere privată, ci o întreprindere de stat înregistrată în China. Aici se produce un produs unic - table ultra-subtiri laminate la rece si placi de otel. Pe lângă minerit și producție, compania este angajată în cercetare și investiții.

Nippon Steel și Sumitomo Metal Industries sunt liderul japonez în producția de oțel. Furnalele companiei au fost instalate încă din 1857.

Metalurgia Rusiei

În economia rusă, metalurgia ocupă locul al doilea după industria petrolului și gazelor. Peste 2% dintre cetățenii care lucrează din țară lucrează în acest domeniu la 1,5 mii de întreprinderi.

În Federația Rusă există trei baze principale de metalurgie feroasă, a căror locație se explică prin apropierea surselor de minereu și a bazinelor de cărbune:

Ural;

Siberian;

Central.

Cea mai veche și cea mai mare întreprindere metalurgică este Ural, unde sunt produse jumătate din toate produsele metalurgice feroase din Rusia. Centrele metalurgiei din Ural sunt Ekaterinburg, Nijni Tagil, Chelyabinsk și Magnitogorsk. Cele mai mari întreprinderi sunt Uzina metalurgică Chusovsky și Uzina metalurgică Chelyabinsk.

Baza metalurgică din Siberia este cea mai tânără dintre cele trei și este construită pentru a o înlocui pe cea din Ural, unde rezervele de metal sunt aproape epuizate. Există doar două fabrici metalurgice mari situate aici - Kuznetsk și West Siberian.

Baza metalurgică centrală este situată în regiunile Belgorod și Kursk. Cea mai mare fabrică metalurgică și fabrici sunt Uzina metalurgică Novolipetsk și fabricile din Stary Oskol și Tula.

93% din producție provine din șase mari centre metalurgice. Acest:

PJSC Severstal;

Mechel OJSC;

"Evraz"

OJSC „Metalloinvest”;

OJSC „Uzina metalurgică Novolipetsk”;

OJSC Magnitogorsk Siderurgie și Oțel.

Metalurgia este o industrie care joacă rol importantîn viața fiecărei persoane.

Metalurgia neferoasă

Metalurgia neferoasă produce materiale structurale cu o varietate de proprietăți fizice și chimice. Această industrie grea include cuprul, plumb-zinc, nichel-cobalt, aluminiu, titan-magneziu, wolfram-molibden, precum și producția de metale nobile și rare.

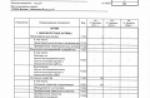

Dinamica tipurilor de bază de produse din metalurgie neferoasă este prezentată în Tabelul 4.2.

Pe etape proces tehnologic Metalurgia neferoasă se împarte în extracția și îmbogățirea materiilor prime, prelucrarea metalurgică și prelucrarea metalelor neferoase. Conținutul scăzut de metal din minereurile de metale grele neferoase necesită îmbogățirea lor obligatorie (de obicei prin flotație). Deoarece minereurile de metale neferoase conțin multe componente diferite, fiecare componentă este izolată secvenţial (acesta este un proces în mai multe etape). Minereul îmbogățit este topit în cuptoare speciale și transformat în așa-numitul metal brut, care este apoi purificat de impuritățile dăunătoare (rafinare). Metalul rafinat rezultat este utilizat sub formă de produse laminate de diferite profile în diverse industrii.

Metalele neferoase se împart în grele (cupru, staniu, plumb, zinc etc.), ușoare (aluminiu, titan, magneziu); prețioase (aur, argint, platină) și rare (wolfram, molibden, germaniu etc.).

Domeniul de utilizare a metalelor neferoase:

Cuprul este utilizat pe scară largă în inginerie mecanică, energie electrică și alte industrii, atât în formă pură, cât și în aliaje cu staniu (bronz), aluminiu (duralumin), zinc (alama), nichel (cupronickel);

Plumbul este folosit în producția de baterii, cabluri și este folosit în industria nucleară;

Staniul este folosit pentru a face tablă, rulmenți etc.;

Nichelul este unul dintre metalele refractare - se obțin multe aliaje valoroase. Importanța sa este mare în producția de oțeluri aliate, precum și în aplicarea acoperirilor de protecție la produsele metalice;

Aluminiul este utilizat în diferite ramuri ale ingineriei mecanice, inclusiv. fabricarea aeronavelor, inginerie electrică, precum și în construcții și pentru producția de bunuri de larg consum;

Magnet - în inginerie radio, aviație, chimie, imprimare și alte industrii;

Titan - în construcțiile navale, precum și în fabricarea de motoare cu reacție, reactoare nucleare etc.

În ceea ce privește rezervele de aur, Rusia ocupă locul trei în lume, iar în ceea ce privește producția a trecut de pe locul doi pe locul șase. Africa de Sud produce anual aproximativ 583 de tone de aur, iar Rusia produce puțin mai mult de 100 de tone. Depozitele acestui metal sunt concentrate în Siberia și Orientul Îndepărtat. Argintul se obține prin rafinarea metalelor grele. Este folosit la fabricarea de bijuterii și în industrie (la fabricarea de filme și filme fotografice).

Amplasarea întreprinderilor de topire a metalelor grele neferoase este influențată de mulți factori naturali și economici, inclusiv rol deosebit factorul materie primă joacă un rol.

Postat pe ref.rf

Minereurile de metale grele neferoase diferă de minereurile ușoare prin conținutul scăzut de metale. Astfel, minereurile care conțin cupru, nichel, plumb - aproximativ 1%, staniu - mai puțin de 1% sunt considerate industriale. Pentru a produce 1 tonă de cupru sunt necesare 100 de tone de minereu, 1 tonă de staniu necesită 300 de tone de minereu. O altă caracteristică a minereurilor grele de metale neferoase este caracterul lor complet; în acest sens, calibrarea întreprinderilor prezintă un interes deosebit.

Combinații teritoriale și mai complexe ale diferitelor industrii apar în producția de metale neferoase ușoare. Astfel, prin prelucrarea complexă a nefelinelor, din acest tip de materie primă se obțin alumină (și ulterior aluminiu), sodă, potasiu și ciment (combinat cu întreprinderi din industria chimică și producția de materiale de construcție).

Rolul cel mai important în amplasarea întreprinderilor de topire a metalelor neferoase ușoare este jucat nu de materiile prime, ci de factorul de combustibil și energie.

Postat pe ref.rf

Minereurile de metale ușoare sunt mult mai bogate în conținut de metal decât minereurile de metale grele, dar topirea lor necesită cantități enorme de energie electrică.

Cu toate acestea, materiile prime și factorii energetici au efecte diferite asupra amplasării întreprinderilor în ramurile individuale ale metalurgiei neferoase. Chiar și în aceeași industrie, rolul lor poate fi diferit, în funcție de stadiul procesului tehnologic.

Tabel - Caracteristicile teritoriale și ale materiilor prime ale întreprinderilor din metale grele neferoase

| Tipul industriei | Regiunea economică | Centru industrial | Tipul întreprinderilor | Baza materiei prime |

| Cupru | Ural | Revda, Kirovograd, Kras-Nouralsk, Karabash, Mednogorsk | Producția de cupru negru | |

| Cupru | Ural | Verkhnyaya Pyshma, Kyshtym | Rafinarea cuprului | Minereuri de cupru din Urali (depozite: Revdinskoye, Sibayskoye, Gaiskoye etc.) și concentrate din Kazahstan |

| De Nord | Monchegorsk | Minereuri de cupru-nichel din Peninsula Kola | ||

| Siberia de Est | Norilsk | Ciclu metalurgic complet | Minereuri locale de cupru-nichel (zăcământul Talnakh) | |

| plumb-zinc | Caucazianul de Nord | Vladikavkaz | Topirea plumbului și zincului | Minereuri locale polimetalice (Sadon) și de import |

| Ural | Celiabinsk | Topirea zincului | Minereuri de cupru-nichel din Urali și concentrate importate | |

| Siberia de Vest | Belovo | Topirea plumbului și zincului | Minereuri polimetalice locale (Salair) și minereuri din Kazahstanul de Est | |

| Orientul Îndepărtat | Dalne-gorek | Topirea plumbului | Minereuri polimetalice din Orientul Îndepărtat | |

| Nichel-cobalt | Siberia de Est | Norilsk | Ciclu metalurgic complet | |

| Ural | Orsk, Verkhniy Ufaley | Ciclu metalurgic complet | Materii prime locale și importate (minereuri din Uralul de Sud și Kazahstan) | |

| De Nord | Dir | Produs intermediar | Materii prime locale și importate (minereuri din sudul Uralului și Kazahstan) | |

| Nichel | Produs intermediar | |||

| Monchegorsk | Ciclu metalurgic complet | Minereuri locale din Peninsula Kola și concentrate de cupru-nichel de la Norilsk | ||

| Staniu | Siberia de Vest | Novosibirsk | Topirea staniului și aliajelor | Concentrate din fabricile de procesare deținute de stat (GOK) din Yakutia și Orientul Îndepărtat |

Tabel - Caracteristicile teritoriale ale materiilor prime ale întreprinderilor ușoare de metale neferoase

| Tipul industriei | Regiunea economică | Centru industrial | Tipul întreprinderilor | Baza materiei prime |

| eu | ||||

| Aluminiu | nord-vest | Volhov | Ciclu complet (alumina-nosemo-aluminiu | Zăcământ de bauxită Tikhvin din regiunea Leningrad. |

| nord-vest | Boxito-gorsk | Producția de alumină | bauxite Severonezhsk din regiunea Arhangelsk; nefeline din regiunea Murmansk. | |

| Pikalevo | Producția de alumină | |||

| De Nord | Nadvoitsy | Topirea aluminiului | ||

| Kandalaksha | Topirea aluminiului | |||

| Ural | Kamensk-Uralsk | Ciclu complet | Minereuri locale de cupru-nichel (zăcământul Talnakh) | |

| Krasno-Torinsk | Ciclu complet | Bauxita Uralului de Nord (regiunea Sverdlovsk), Bauxita Uralului de Sud (regiunea Chelyabinsk) | ||

| Povolzhsky | Volgograd | Topirea aluminiului | Materii prime importate | |

| Siberia de Vest | Novokuznețk | Topirea aluminiului | Nephelines, regiunea Kemerovo. și Teritoriul Krasnoyarsk | |

| Siberia de Est | Bratsk, Shelekhov, Sayanogorsk, Krasnoyarsk | Topirea aluminiului | Nefelina locală a regiunii Krasnoyarsk. |

Continuarea tabelului 4.4

Industria aluminiului din Federația Rusă folosește materii prime proprii și importate. Resursele de materii prime ale Rusiei sunt reprezentate de bauxita, care este extrasă în Urali (lângă orașele Severouralsk, Suleya) și în regiunea economică de nord-vest (zăcământul Tikhvinskoye din regiunea Leningrad), precum și nefelinele din Kola. Peninsula (lângă orașul Kirovsk) și Siberia (zăcământul Kiya-Shaltyrskoye) . De asemenea, sunt importate materii prime pentru industria rusă a aluminiului (atât bauxită, cât și alumină).

Geografia locației topitoriilor de aluminiu este variată, dar aproape toate (cu excepția celor din Ural) sunt într-o oarecare măsură îndepărtate din materii prime, dar sunt situate în apropierea surselor de energie electrică ieftină - centrale hidroelectrice (Volgograd, Volhov). , Kandalaksha, Nadvoitsy, Bratsk, Shelkhov, Krasnoyarsk , Soyanogorsk) sau centrale electrice mari care funcționează cu combustibil ieftin (Novokuznetsk, Achinsk).

Înainte de fuziunea topitoriilor de aluminiu Irkutsk și Ural (în 1996), producția de aluminiu primar în Rusia era realizată de 11 fabrici cu o capacitate totală de peste 3 milioane de tone de metal pe an. În prezent, peste 75% din producția industriei provine de la patru topitorii mari de aluminiu: Bratsk, Krasnoyarsk, Sayan și Novokuznetsk. În plus, topitoriile de aluminiu Bratsk și Krasnoyarsk sunt printre cele mai mari din lume în ceea ce privește volumul de producție.

În comparație cu alte sectoare ale metalurgiei neferoase, industria aluminiului a cunoscut cea mai mică scădere a producției. În anii 90, volumul producției de aluminiu primar a scăzut ușor.

Țara noastră se află în continuare printre liderii mondiali atât la producția de aluminiu primar (locul al doilea după SUA), cât și la topirea aluminiului din materii prime secundare (alături de SUA, Japonia, Germania, Italia, Franța și Marea Britanie) și este printre primele șase țări exportatoare de aluminiu primar din lume.

Industria cuprului. Principalele zăcăminte de minereuri de cupru din Rusia (pirite de cupru) sunt situate în Urali: Krasnouralskoye, Revdinskoye, Sibaiskoye, precum și cel mai bun zăcământ din țară, Gayskoye, ale cărui minereuri conțin în medie 4% cupru. În viitor, este planificată dezvoltarea zăcământului unic de minereu de cupru Udokan în Siberia.

Rafinarea, ca etapă finală a producției de cupru, are puțin de-a face cu materiile prime. Întreprinderile specializate în această etapă de producție sunt situate fie acolo unde există prelucrare metalurgică (fabrici din regiunea economică Ural), fie în zonele de consum în masă de produse finite (Moscova, Sankt Petersburg).

Industria plumb-zinc caracterizat printr-o locație de producție mai complexă, dar în general se limitează la zonele de distribuție și exploatare a minereurilor polimetalice. Acest Caucazul de Nord(câmpul Sadonskoye) Siberia de Vest - Kuzbass (câmpul Salairskoye), Transbaikalia (câmpurile Nerchinsky din regiunea Chita) și Orientul îndepărtat-Teritoriul Primorsky (Dalnegorsk, Khrustalny). Valorificarea minereului și limita metalurgică sunt adesea separate una de cealaltă, deoarece concentratele de plumb-zinc conțin multe componente utile și sunt destul de transportabile.

Transbaikalia este regiune lider pentru producția de concentrate de plumb-zinc fără prelucrare metalurgică; pentru producerea de concentrate metalice de plumb și zinc - Kuzbass (Belovo); pentru topirea plumbului și zincului - Caucazul de Nord (Sa-don); pentru producerea zincului metalic din concentrate importate - Ural (Celiabinsk).

Industria nichelului s-a dezvoltat: în regiunea economică de Nord (Monchegorsk) pe baza zăcămintelor de nichel explorate din Peninsula Kola și a concentratelor de cupru-nichel din Norilsk; în Urali (Verkhny Ufaley, Orsk, Rezh) - folosind materii prime locale și importate; în Siberia de Est (Norilsk) - pe minereurile de cupru-nichel ale zăcământului Talnakh din Teritoriul Krasnoyarsk (Okrug autonom Taimyr).

În anii 90, producția de tipuri de bază de produse metalurgice neferoase, cu excepția topirii plumbului, a scăzut foarte mult: pentru topirea plumbului, comparativ cu Cu 1990 ᴦ. cu mai mult de 50%, staniu, zinc, nichel - cu 35-40% etc.

Metalurgia neferoasă - concept și tipuri. Clasificarea și caracteristicile categoriei „Metalurgie neferoasă” 2017, 2018.