7.2.1 Control de intrare calitatea țevilor și pieselor de legătură se realizează de către o organizație de construcții și instalare autorizată să efectueze lucrări la instalarea conductelor din materiale polimerice.

7.2.2 Controlul de intrare include următoarele operațiuni:

Verificarea integritatii ambalajului;

Verificarea marcajelor țevilor și pieselor de legătură pentru conformitatea cu documentația tehnică;

Inspecția externă a suprafeței exterioare a țevilor și a pieselor de legătură, precum și a suprafeței interioare a pieselor de legătură;

Măsurarea și compararea diametrelor exterioare și interioare și a grosimii peretelui conductelor cu cele necesare. Măsurătorile trebuie făcute de-a lungul a cel puțin două diametre reciproc perpendiculare. Rezultatele măsurătorilor trebuie să corespundă valorilor specificate în documentația tehnică pentru țevi și piesele de legătură. Ovalitatea capetelor țevilor și pieselor de legătură dincolo de abaterile admise nu este permisă.

7.2.3 Toate conductele și piesele de legătură furnizate în străinătate trebuie să aibă certificat tehnic.

7.2.4 Nu este permisă utilizarea la construcții țevi și piese de legătură cu defecte tehnologice, zgârieturi și abateri de la toleranțe mai mari decât cele prevăzute în standard sau în specificațiile tehnice.

Rezultatele inspecției primite sunt documentate într-un raport în forma prezentată în Anexa E.

7.3 Sudarea și lipirea țevilor din materiale polimerice

7.3.1 Conexiunile țevilor și pieselor din materiale polimerice sudabile trebuie realizate prin sudură prin încălzire prin contact (cap la cap, priză) sau piesele de conectare cu un element de încălzire încorporat.

a - centrarea si asigurarea capetelor tevilor de sudat in clemele aparatului de sudura;

b - prelucrarea mecanică a capetelor țevilor cu ajutorul tăierii (1); c - verificarea preciziei coincidentei capetelor prin marimea golului (c); d - încălzirea și topirea suprafețelor de sudat cu o unealtă încălzită (2); d - decontare comună

Figura 5 - Secvența procesului de asamblare și sudare cap la cap a țevilor prin încălzire prin contact

La sudare, este necesar să selectați țevile și piesele de legătură în funcție de loturile de livrare. Sudarea țevilor și a pieselor din diverse materiale polimerice nu este permisă.

La sudarea cap la cap, cantitatea maximă de nepotrivire a marginilor nu trebuie să depășească 10% din grosimea nominală a peretelui țevii.

Diametrul interior al mufei pieselor de legătură trebuie să fie mai mic decât diametrul exterior nominal al țevii sudate în limitele de toleranță.

7.3.3 La sudarea cap la cap, imediat înainte de încălzire, suprafețele sudate trebuie supuse unui tratament mecanic pentru a îndepărta posibila contaminare și pelicula de oxid. După prelucrare, între capetele țevilor aduse în contact cu ajutorul unui dispozitiv de centrare, nu trebuie să existe goluri mai mari de 0,5 mm pentru țevi cu diametrul de până la 110 mm și 0,7 mm pentru diametre mai mari.

Capetele țevilor în timpul sudării prin mufă trebuie să aibă o teșitură exterioară la un unghi de 45° până la 1/3 din grosimea peretelui țevii.

7.3.4 Sudarea cap la cap a țevilor în condiții de instalare trebuie efectuată pe instalațiile de sudare care asigură automatizarea principalelor procese de sudare și controlul computerizat cu înregistrarea procesului tehnologic (vezi Figura 5).

Pentru a preveni lipirea materialului topit la sudarea țevilor, încălzitorul trebuie acoperit cu un strat anti-adeziv rezistent la căldură.

7.3.5 Când se efectuează sudarea cap la cap cu rezistență folosind mașini de sudură și dispozitive de montare, trebuie efectuate următoarele operații:

Instalarea și alinierea țevilor într-un dispozitiv de centrare prin prindere;

Tăierea mecanică a țevilor și degresarea capetelor;

Încălzirea și topirea suprafețelor sudate sub presiune;

Scoaterea încălzitorului de sudură;

Împerecherea suprafețelor încălzite de sudat (sediment) sub presiune;

Răcirea sudurii sub presiune.

7.3.6 Principalii parametri controlați ai procesului de sudare cap la cap sunt: temperatura suprafețelor de lucru ale încălzitorului, durata de încălzire, adâncimea de topire, presiunea de contact în timpul topirii și răsturnării. Înălţime h margelele interne și externe (role) după sudare nu trebuie să depășească 2-2,5 mm cu grosimea peretelui conductei s până la 5 mm și nu mai mult de 3-5 mm cu o grosime a peretelui de 6-20 mm.

7.3.7 Sudarea prin priză cu rezistență include următoarele operații:

Aplicarea unui semn la o distanță de capătul țevii egală cu adâncimea prizei piesei de conectare plus 2 mm;

Montarea clopotului pe dorn;

Instalarea capătului neted al țevii în manșonul elementului de încălzire;

Încălzirea pieselor sudate pentru un timp specificat;

Îndepărtarea simultană a pieselor din dorn și manșon;

Conectarea pieselor împreună la marcaj cu ținere până când materialul topit se întărește.

La sudare, rotația pieselor una față de cealaltă după împerecherea pieselor nu este permisă. După fiecare sudare, este necesară curățarea suprafețelor de lucru de materialul aderant. Timpul de reținere al produselor sudate până la întărirea parțială depinde de materialul utilizat.

7.3.8 Marcarea îmbinărilor sudate se efectuează imediat după terminarea operațiunii pe topitura la cald a fulgerului exterior în două puncte diametral opuse în timpul răcirii îmbinării în clemele centralizatorului instalației de sudare sau dispozitivului de montare.

7.3.9 Sudarea folosind piese de legătură cu elemente de încălzire electrice încorporate este utilizată pentru conectarea țevilor din plastic cu un diametru de 20 până la 500 mm cu orice grosime a peretelui, precum și pentru sudarea coturilor de șa la conductă.

Sudarea cu cuplaje cu încălzitoare încorporate este recomandată pentru:

Racorduri de conducte lungi;

Conexiuni ale țevilor cu o grosime a peretelui mai mică de 5 mm;

Repararea conductelor în condiții înghesuite.

Sudarea conductelor folosind piese de legătură cu încălzitoare încorporate se efectuează la o temperatură ambientală de cel puțin minus 5 °C și nu mai mare de +35 °C.

În cazurile în care este necesară efectuarea sudării la alte temperaturi ale aerului, se lucrează în adăposturi (corturi, corturi etc.) cu încălzirea zonei de sudură prevăzută. Locul de sudare este protejat de umiditate, nisip, praf etc.

7.3.10 Procesul tehnologic de conectare a conductelor folosind cuplaje cu încălzitoare încorporate include:

Pregătirea capetelor țevilor - curățarea de contaminare, marcare, prelucrare mecanică (răzuire) a suprafețelor sudate și degresarea acestora. Lungimea totală a capetelor țevii de curățat trebuie să fie de cel puțin 1,5 ori lungimea racordurilor utilizate pentru sudare;

Asamblarea îmbinării (instalarea și asigurarea capetelor țevilor ce urmează a fi sudate în clemele dispozitivului de centrare cu așezarea simultană a cuplajului);

Conectare la un aparat de sudura;

Sudarea (setarea programului procesului de sudare, încălzirea, răcirea îmbinării) conform Figura 6.

1 - teava; 2 - marcaj pentru montarea cuplajului și prelucrarea suprafeței țevii; 3 - cuplaj;

4 - încălzitor încorporat; 5 - fire purtătoare de curent (de sudare).

Figura 6 - Sudarea țevilor folosind un cuplaj cu un încălzitor încorporat

Înainte de prelucrare, marcajele adâncimii de așezare a cuplajului sunt aplicate la capetele țevilor care urmează să fie sudate la o lungime de 1/2 din lungimea cuplajului pentru a indica zona de prelucrare.

Prelucrarea mecanică a capetelor țevii presupune îndepărtarea unui strat de material cu o grosime de 0,1-0,2 mm de pe suprafața capătului marcat al țevii, precum și îndepărtarea bavurilor. Distanța dintre suprafețele sudate ale țevii și partea prizei nu trebuie să depășească 0,3 mm.

Suprafetele tevilor ce urmeaza a fi sudate dupa prelucrare si cuplajele se degreseaza temeinic prin stergere cu compusi special recomandati in aceste scopuri.

Cuplajele cu încălzitoare încorporate, furnizate de producător în ambalaje individuale sigilate, deschise imediat înainte de asamblare, nu sunt supuse degresării.

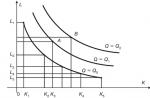

7.3.11 Toleranța de perpendicularitate a capetelor țevilor și distanța maximă dintre acestea sunt date în tabelele 3 și 4 (Figura 7).

Figura 7 - Setarea golului la îmbinarea țevilor

Tabel 3 - Toleranță pentru perpendicularitatea capetelor conductei

În milimetri

|

Diametrul exterior | |||||||||

Tabelul 4 - Spațiul maxim admis între două țevi

În milimetri

7.3.12 Procesul de asamblare include:

Punerea cuplajului la capătul primei țevi până când capetele cuplajului și țevii sunt aliniate, fixând capătul țevii în clema dispozitivului de montare;

Instalarea capătului celei de-a doua țevi de capătul primei țevi și fixarea acestuia în clema dispozitivului de montare;

Glisați cuplajul pe capătul celei de-a doua țevi 1/2 din lungimea cuplajului până când se oprește în clema dispozitivului sau până la marcajul marcat pe țeavă;

Conectarea firelor purtătoare de curent de la aparatul de sudură la bornele de cuplare.

Pentru a evita deteriorarea încălzitoarelor încorporate (spirale electrice de sârmă), punerea cuplajului la capătul țevii sau introducerea capătului țevii în cuplare se face cu grijă, fără prea mult efort, deformare sau răsucire.

Conductele asamblate sunt așezate drept fără îndoire sau înclinare; Parametrii modurilor de sudare se setează pe aparatul de sudură în funcție de gama de cuplaje sau se citesc dintr-un cod de bare de pe cuplaj sau card magnetic cu ajutorul unui senzor, în funcție de tipul de cuplaje și aparatele de sudură utilizate. După pornirea dispozitivului, procesul de sudare are loc automat.

După terminarea încălzirii, îmbinarea sudată poate fi mutată nu mai devreme decât după 20 de minute de răcire.

7.3.13 Sudarea coturilor de șa la țevi (Figura 8) se realizează în următoarea secvență:

Marcați locul de sudare a cotului pe țeavă;

Suprafața țevii de la locul de sudare al ieșirii este curățată și apoi degresată;

Suprafața sudată a prizei, dacă este furnizată de producător în ambalaj individual sigilat, deschis imediat înainte de asamblare, nu este supusă degresării;

Cotul este instalat pe țeavă și atașat la aceasta folosind o clemă mecanică;

Firele de sudură sunt conectate la bornele de contact ale conductorului de curent și se execută sudarea.

a - priză cu încălzitor de șa; b - priză cu un încălzitor inel; 1 - teava; 2 - marcaje pentru montarea curbelor și tratarea mecanică a suprafeței țevii; 3 - priza; 4 - încălzitor încorporat; 5 - jumătate de clemă; 6 - șuruburi de fixare; F - direcția forței de compresie a îndoirii în timpul asamblării și sudării

Figura 8 - Sudarea curbelor de șa cu încălzitoare încorporate cu o țeavă

După răcire, peretele țevii este găurit (frezat) prin țeava de ieșire sudată pentru a conecta cavitățile interne ale țevii și țevii.

7.3.14 Controlul calității îmbinărilor sudate se efectuează în conformitate cu documentația de reglementare. Pentru a evalua calitatea îmbinărilor sudate realizate folosind cuplaje și îndoituri cu încălzitoare încorporate, îmbinările de cuplare sunt testate pentru aplatizare, iar coturile de șa sunt testate pentru rezistența la tracțiune.

7.3.15 Țevile din materiale polimerice nesudate, inclusiv sticlă și plastic bazalt, sunt lipite împreună și cu părți de formă suprapuse.

7.3.16 Suprafețele de lipit trebuie să sufere un tratament mecanic special, să fie degresate și acoperite cu lipici.

7.3.17 Compoziția adezivului sau a mărcii acestuia trebuie să corespundă materialului conductei.

7.3.18 Configurația și dimensiunile îmbinărilor adezive trebuie realizate conform reglementărilor speciale, ținând cont de țevile utilizate, durata de viață și tehnologia de instalare.

7.3.19 Reglementările trebuie să indice tehnologia de lipire, inclusiv procesele tehnologice de pregătire a suprafețelor și, dacă este necesar, pregătirea adezivului propriu-zis, procesul de lipire în sine, timpul înainte de testarea îmbinării, indicând parametrii necesari.

CARD TEHNOLOGICĂ TIPICĂ (TTK)

EFECTUAREA INSPECȚIEI DE INTRODUCERE ȘI ACCEPTARE A PRODUSELOR TUBULARE

I. DOMENIU DE APLICARE

I. DOMENIU DE APLICARE

1.1. O hartă tehnologică standard (denumită în continuare TTK) este un document de reglementare cuprinzător care stabilește, în conformitate cu o tehnologie specifică, organizarea proceselor de lucru pentru construcția unei structuri folosind cele mai multe mijloace moderne mecanizare, proiecte progresive și metode de executare a muncii. Sunt proiectate pentru unele condiții medii de producție. TTK este destinat utilizării în dezvoltarea proiectelor de lucru (WPP), a altor documente organizaționale și tehnologice, precum și în scopul familiarizării (instruirii) lucrătorilor ingineri și tehnici cu regulile pentru producerea lucrărilor privind organizarea inspecției primite. TTK a fost dezvoltat pentru a determina într-o organizație de construcții o procedură uniformă de organizare a inspecției de intrare și acceptare a pieselor de conducte sudate din oțel (coturi, tranziții, teuri, dopuri) destinate racordării conductelor principale, conductelor de amplasament tehnologic ale stațiilor de pompare și compresoare și alte obiecte. a sistemelor de conducte ale industriei gazelor, transportul gazelor.

1.2. Cardul conține instrucțiuni pentru organizarea și desfășurarea inspecției la intrare, o listă a instrumentelor și instrumentelor de măsurare utilizate, cerințele de siguranță industrială și de protecție a muncii la efectuarea lucrărilor de inspecție la intrare.

1.3. Scopul creării TC este de a descrie soluții pentru organizarea și desfășurarea lucrărilor de inspecție la intrarea pieselor de conducte sudate din oțel pentru a preveni lansarea de produse de calitate scăzută care nu îndeplinesc cerințele Proiectului detaliat, contractelor de furnizare și alte cerințele stabilite.

1.4. Pe baza TTK, ca parte a PPR (ca componente obligatorii ale proiectului de lucru), lucrătorii sunt în curs de dezvoltare harti tehnologice(RTK) pentru a efectua inspecția la intrare a pieselor conductei. Hărțile tehnologice de lucru sunt elaborate pe baza hărților standard pentru condițiile specifice unei anumite organizații de construcție, ținând cont de materialele de proiectare ale acesteia, conditii naturale, flota disponibilă de mașini și materiale de construcție, legată de condițiile locale. Hărțile tehnologice de lucru reglementează mijloacele de suport tehnologic și regulile de realizare a proceselor tehnologice în timpul producției de muncă. Caracteristici organizatorice Inspecția de intrare este decisă de la caz la caz de Proiectul de lucru. Compoziția și nivelul de detaliu al controlului sunt stabilite de documentația de reglementare relevantă - TU, GOST etc.

Diagramele de lucru sunt revizuite și aprobate ca parte a PPR de către șeful Organizației Generale de Contractare Construcții, de comun acord cu organizația Clientului, Supravegherea Tehnică a Clientului.

1.5. Harta tehnologică este destinată producătorilor de lucrări, meșterilor și altor ingineri de linie care efectuează lucrări de inspecție la intrarea pieselor de conducte sudate din oțel, precum și angajaților Supravegherii Tehnice a Clientului și este concepută pentru condiții specifice de lucru în a treia zonă de temperatură.

II. DISPOZIȚII GENERALE

2.1. Harta tehnologică a fost elaborată pentru un set de lucrări privind inspecția la intrare a pieselor de conducte sudate din oțel.

2.2. Munca se desfășoară într-un singur schimb, durata orelor de lucru în timpul schimbului este:

Unde 0,828 este coeficientul de utilizare a mecanismelor în timp în timpul unei ture (timp asociat cu pregătirea pentru muncă și efectuarea întreținerii tehnice - 15 minute, pauze asociate cu organizarea și tehnologia procesului de producție și odihna șoferului - 10 minute la fiecare oră de lucru).

2.3. Harta tehnologică prevede ca lucrările să fie efectuate de o unitate de control integrată de intrare formată din ingineri de linie cu înaltă calificare și angajați ai unui laborator de construcții acreditat.

2.4. Lucrările privind inspecția la intrarea pieselor de țeavă includ:

- verificarea disponibilității documentației de însoțire;

- controlul calitatii si controlul completitatii;

- monitorizarea respectarii regulilor si termenului de valabilitate al produselor furnizorilor.

2.5. Inspecția de intrare este efectuată pentru a preveni lansarea în producție a produselor care nu îndeplinesc cerințele stabilite în GOST sau specificațiile pentru piese de țeavă și contracte de furnizare. Inspecția de intrare se efectuează conform parametrilor (cerințelor) și metodelor stabilite în specificațiile tehnice, GOST pentru produsele inspectate și contractele de furnizare a acestora.

2.6. Principalele sarcini ale controlului de intrare (acceptare) sunt:

- obtinerea cu inalta fiabilitate a unei evaluari a calitatii produselor supuse controlului;

- asigurarea recunoașterii reciproce neechivoce a rezultatelor evaluării calității produsului de către furnizor și consumator, efectuată folosind aceleași metode și aceleași planuri de control;

- stabilirea conformitatii calitatii produsului cu cerintele stabilite in vederea depunerii la timp a reclamatiilor catre furnizori, precum si pentru lucrul prompt cu furnizorii pentru asigurarea nivelului cerut de calitate a produsului;

- prevenirea lansării producției care nu îndeplinește cerințele stabilite, precum și permiterea protocoalelor în conformitate cu GOST 2.124;

Acumularea de date statistice privind nivelul real de calitate al produselor rezultate și dezvoltarea pe această bază a propunerilor de îmbunătățire a calității și, dacă este necesar, revizuirea cerințelor GOST și TU pentru conducte;

- monitorizarea periodică a conformității cu regulile și termenul de valabilitate al produselor furnizorilor.

2.7. Controlul de intrare trebuie să primească produse care au fost acceptate de departamentul de control al calității furnizorului și primite de organizația de construcții cu documentația de însoțire întocmită în modul prescris. În absența documentației însoțitoare care să ateste calitatea și caracterul complet al produselor (în special cele importate), iar nevoile de producție dictează necesitatea utilizării acestor produse, atunci utilizarea lor în producție este posibilă de comun acord cu proiectantul după testarea conformității cu standardele interne. documentație normativă și tehnică cu întocmirea obligatorie a unui proces-verbal privind calitatea și caracterul complet al acesteia, cu indicarea documentelor lipsă.

2.8. La efectuarea controlului de intrare (acceptare) este necesar:

- inspecția de intrare (acceptare) a pieselor de țeavă se efectuează conform Planului elaborat în conformitate cu Instrucțiunile pentru efectuarea inspecției de intrare și recepție disponibile în organizația de construcție;

- verifica documentele însoțitoare care atestă calitatea produselor și înregistrează produsele în „Jurnalul de contabilitate la intrare și controlul calității pieselor, materialelor, structurilor și echipamentelor primite” conform formularului dat în GOST 24297-87, Anexa 1;

- verificați caracterul complet, marcajele, aspectul pieselor de țeavă;

- efectuează controlul calității produselor conform procesului tehnologic de control al intrărilor și completează Certificatul de Control Intrare Resurse Materiale și Tehnice, Certificatul de Control Acceptare Resurse Materiale și Tehnice.

2.9. Inspecția de intrare (acceptare) a pieselor de țeavă se efectuează în două etape:

Prima etapă

se efectuează controlul la descărcarea pieselor de conducte de pe platformele feroviare în vederea verificării conformității cantitativ și calitativ a pieselor de conductă de intrare, prin verificarea documentației de însoțire și control extern.

Etapa a doua

controlul se efectuează după descărcarea pieselor de conductă cu ajutorul controlului instrumental.

2.10. Piesele cu un diametru exterior de până la 80 mm pot fi împachetate sau ambalate în cutii, rafturi sau containere. Piesele pot fi transportate cu orice tip de transport in conformitate cu regulile in vigoare pentru transportul marfurilor. Piesele trebuie depozitate în condiții care să împiedice deteriorarea lor. Principalele dimensiuni și tipuri de părți ale conductelor și scopul lor sunt indicate în Tabelul 1.

Tabelul 1

|

Tipul piesei |

Pasaje condiționate |

|

|

Curba abruptă- o piesă concepută pentru a schimba fără probleme direcția conductei |

||

|

Tee egal |

40; 50; 65; 80; 100; 125; 150; 200; 250; 300; 350; 400; 500; 600; 700; 800; 1000; 1200; 1400 |

|

|

Tricou de tranziție |

50x40; 65x50; 65x40; 80x65; 80x50; 100x80; 100x65; 125x100; 125x80; 150x125; 150x100; 200x150; 200x125; 250x200; 250x150; 300x250; 300x200; 350x300; 350x250; 400x350; 400x300 |

|

|

T-uri sudate cu suprapuneri |

Diametrul exterior de la 530x219 la 1420x325 mm |

|

|

Tranziție concentrică și excentrică- o parte concepută pentru a schimba fără probleme diametrul unei conducte prin conectarea a două conducte de-a lungul axei centrale de simetrie sau de-a lungul liniei generatricei inferioare |

40x25; 40x20; 50x40; 50x32; 50x25; 50x20; 65x50; 65x40; 65x32; 80x65; 80x50; 80x40; 100x80; 100x65; 100x50; 125x100; 125x80; 125x65; 125x50; 150x125; 150x100; 150x80; 150x65; 150x50; 200x150; 200x125; 200x100; 200x80; 200x65; 200x50; 250x200; 250x150; 250x125; 250x100; 300x250; 300x200; 300x150; 300x125; 300x100; 350x300; 350x250; 350x200; 350x150; 400x350; 400x300; 400x250; 400x200; 400x150; 500x400; 500x350 |

|

|

Mufă eliptică- o piesă concepută pentru a închide găurile de capăt ale conductelor |

25; 32; 40;

50; 65; 80; 100; 125; 150; 200; 250; 300; 350; 400; 500; 500*; 600;

700; 800; 1000; 1200; 1400 |

________________

* Textul corespunde cu originalul. - Nota producătorului bazei de date.

2.11. Lucrările trebuie efectuate în conformitate cu cerințele următoarelor documente de reglementare:

- SP 48.13330.2011. Organizarea constructiilor;

- MDS 12-1,98 *. Recomandări pentru crearea unui sistem de calitate în organizațiile de construcții și instalații (pe baza standardelor ISO 9000);

________________

*Conform informațiilor publicate în „Buletinul de informare cu caracter normativ, metodologic și standard documentatia proiectului„(FSUE TsPP) N 3, 2006 MDS 12.1-98 a fost anulat pe baza unei scrisori din partea Centrului pentru Sisteme Internaționale de Calitate din 19.01.2005 N 15-r. - Notă de la producătorul bazei de date.

- R 50-601-40-93. Recomandări. Control de intrare. Dispoziții de bază;

- Instrucţiunea Curţii de Arbitraj de Stat Nr. P-6 din 15 iunie 1965 „Cu privire la procedura de acceptare a produselor de producţie şi tehnice şi a bunurilor de consum după calitate”;

- Instrucţiunea Curţii de Arbitraj de Stat Nr. P-7 din 25 aprilie 1966 „Cu privire la procedura de recepţie cantitativă a produselor de producţie şi tehnice şi a bunurilor de consum”;

- RD 03-606-03. Instrucțiuni pentru control vizual și de măsurare;

- GOST 24297-87. Controlul produselor primite. Dispoziții de bază;

- RD 11-02-2006. Cerințe pentru compoziția și procedura de menținere a documentației așa cum este construită în timpul construcției, reconstrucției, renovare majoră proiecte de construcții capitale și cerințe pentru rapoartele de inspecție a lucrărilor, structurilor, secțiilor de inginerie și rețelelor de suport tehnic;

- RD 11-05-2007. Procedura de menținere a unui jurnal general și (sau) special al lucrărilor efectuate în timpul construcției, reconstrucției, reparațiilor majore ale proiectelor de construcții capitale;

- SNiP III-42-80 *. Conducte principale;

- GOST 17375-2001. curbe abrupte;

- GOST 17376-2001. Tricouri;

- TU 102-488-95. T-uri sudate cu suprapuneri;

- GOST 17378-2001. Tranziții;

- GOST 17379-2001. dopuri eliptice;

- GOST 17380-2001. Piese de conducte sudate fără sudură din oțel carbon și slab aliat. Conditii tehnice generale;

- STO Gazprom 2-2.2-136-2007. Instrucțiuni privind tehnologiile de sudare pentru construcția și repararea conductelor de gaze de câmp și principale. Partea I;

- VSN 012-88. Construcția conductelor principale și de câmp. Controlul calității și acceptarea lucrărilor. Părțile I și II.

III. ORGANIZAREA ŞI TEHNOLOGIA EXECUTĂRII LUCRĂRII

3.1. În conformitate cu SP 48.13330.2011 „Organizația de construcții”, controlul de intrare verifică conformitatea indicatorilor de calitate ai materialelor, produselor și echipamentelor primite cu cerințele standardelor, specificatii tehnice sau certificate tehnice pentru acestea specificate în documentația de proiectare și în contract. În același timp, se verifică prezența și conținutul documentelor de însoțire de la furnizor (producător), confirmând calitatea materialelor, produselor și echipamentelor specificate.

Dacă este necesar, pot fi efectuate măsurători de control și teste ale indicatorilor de mai sus. Metodele și mijloacele acestor măsurători și încercări trebuie să respecte cerințele standardelor, specificațiilor tehnice și (sau) certificatelor tehnice pentru materiale, produse și echipamente.

Decizia privind necesitatea introducerii, înăspririi, slăbirii sau anulării controlului la intrare este luată de conducerea organizației de construcții pe baza caracteristicilor, naturii și scopului produsului sau a rezultatelor controlului primit asupra produsului în perioada trecută sau rezultatele operarii sale.

3.2. Munca acoperită de card include următoarele operațiuni:

- verificarea documentelor de insotire pentru produsele primite;

- controlul vizual al calitatii produselor primite;

- măsurarea controlului produselor primite;

- documentarea rezultatelor inspecției de intrare;

- protectia muncii si masuri de siguranta in timpul muncii.

3.3. În conformitate cu Instrucțiunea de Arbitraj de Stat Nr. P-6 din 15.06.65 „Cu privire la procedura de acceptare a produselor de uz industrial și tehnic și a bunurilor de larg consum după calitate” și a Instrucțiunii de Arbitraj de Stat Nr. P-7 din 25.04.66 „Cu privire la procedura de acceptare a produselor în scopuri industriale și tehnice și a bunurilor de larg consum în funcție de cantitate" acceptarea produselor după calitate și integralitate se efectuează de către destinatar în intervalul de timp - nu mai târziu de 20 de zile(pentru livrare în afara orașului).

3.4. Testele de acceptare (inspecție și măsurare) sunt efectuate pentru fiecare lot de piese pentru conformitatea cu cerințele de marcare, toleranțe dimensionale geometrice specificate în GOST și proprietăți mecanice material pentru fabricarea pieselor. Fiecare produs din lot trebuie inspectat.

Lotul trebuie să fie format din părți de aceeași dimensiune și tip standard tratament termic. Dimensiunea lotului de piese (piese) nu trebuie să fie mai mare decât cea indicată în Tabelul 2.

Tabelul 2

|

Dimensiunea nominală DN (nominală) |

Piese PN (), MPa |

|

Prin acord intre producator si Client, este permisa acceptarea altor marimi de loturi, precum si loturi complete de piese conform altor caracteristici.

Fiecare lot de piese trebuie să fie însoțit de un document de însoțire (pașaport).

Prin acord între Producător și Client, copii ale documentelor privind testele efectuate pe semifabricate din care sunt realizate piesele, incl. informații despre compoziția chimică a oțelului, tratament termic, detectarea defectelor etc.

3.5. Inspecția de intrare a documentației însoțitoare

Tabelul 3

|

Denumirea documentului de însoțire |

||

|

Certificat pentru partea de conductă |

Secțiunea 1. Detalii piese: Numele și adresa producătorului piesei; N și data specificațiilor conform cărora a fost fabricată piesa; Simbol; Presiune nominală (condițională) PN (); Numărul lotului; Proprietățile mecanice ale metalului; Cantitate, buc.; Greutate, kg. Secțiunea 2. Informații despre semifabricatul din care este fabricată piesa: Simbol; N al documentului de însoțire; Numărul lotului; N călduri la care se referă testele; Numele și adresa producătorului piesei |

|

|

Informații suplimentare nu sunt specificate în pașaport, dar trebuie indicate în Certificatul de calitate a produsului (pentru fiecare parte) |

||

|

Denumirea organizației al cărei sistem include producătorul curbelor; Numele producătorului coturilor; numele clientului; Simbolul alocației, inclusiv: Denumiri de tip; Denumiri de produse; Unghi de îndoire; Valorile diametrului exterior; Grosimea peretelui; Marca (clasa) țevilor de oțel; Denumirile standardului sau specificațiile pentru conducta din care este realizată evacuarea; Denumirile standardului de robinet; Numărul de serie al fiecărei coturi conform jurnalului de lucru de îndoire; Compoziția chimică a metalului robinetului; Proprietățile mecanice ale metalului robinetului; Echivalentul de carbon al metalului robinetului; Mărimea presiunii hidraulice de ieșire garantată; Desemnarea standardului sau a specificațiilor tehnice pentru conducta din care se realizează cotul |

||

Notă: 1. Produsele semifabricate pentru fabricarea pieselor trebuie să aibă proprietăți mecanice standardizate și compoziția chimică a oțelului.

2. Datele privind calitatea și proprietățile semifabricatelor trebuie să fie confirmate printr-un document de la producătorul semifabricatelor și marcajele corespunzătoare, iar în lipsa acestora, rezultatele testelor documentate ale semifabricatelor de către producătorul pieselor. trebuie atasat.

3. Cerințe privind calitatea și proprietățile semifabricatelor stabilite în timpul testării:

- grup de livrare;

- categorie;

- clasa de rezistenta;

- tratament termic;

- control prin metode nedistructive;

- teste la temperatură ridicată, îndoire la impact, tehnologic (îndoire în jurul dornului, aplatizare, dilatare), presiune hidraulică;

- controlul durității, macro și microstructură, control flotant;

- tipul piesei de prelucrat (forjată, laminată, turnată);

- caracteristici de fabricatie (metoda de laminare, taiere).

3.6. Controlul vizual al calității marcajelor pieselor de conductă

Tabelul 4

|

Ceea ce este controlat |

Rezultatele examenului extern |

||

|

Producătorul trebuie să marcheze fiecare piesă cu vopsea, etichete în relief sau lipite cu următoarele informații generale: Marca comercială sau numele producătorului; Diametrul(ele) exterior(e) și grosimea(e) peretelui (fără zerouri după cifre semnificative la dreapta punctului zecimal) în conformitate cu denumirea piesei; calitate oțel; Număr standard; Numărul lotului; Litera P pe piesele pentru conducte controlate de autoritățile de reglementare |

|||

|

Date suplimentare despre robinete |

|||

|

Marcajul trebuie aplicat cu vopsea ușoară la o distanță de cel mult 200 mm de capătul capătului drept al țevii, de la care a început îndoirea: Tipul de ramură; Unghi de îndoire; Diametru; Grosimea peretelui; Oțel de calitate; Ordinalul N al robinetului; Ștampila Departamentului de control al calității |

|||

3.7. Control vizual al calității pieselor de conducte primite

Tabelul 5

|

Ceea ce este controlat |

Rezultatele examenului extern |

||

|

Următoarele defecte de suprafață nu sunt permise în părți: |

Fisuri de orice adâncime și lungime; Scară întârziată; Delaminări care ies la suprafață; defecte; Apusuri de soare; Pliuri (cleme metalice) |

||

|

Defecte de suprafață ale metalului de sudură, reducând rezistența și densitatea acestuia, sub formă de: |

Chiuvete; fisuri; Fistule; Lipsa de penetrare; Detalii mai mari de 0,4 mm adâncime; Pori expuși la suprafață |

||

|

Defecte admise, dacă nu iau dimensiunile pieselor dincolo de abaterile maxime minus și nu interferează cu inspecția și măsurătorile externe |

Variația grosimii; ondulație; Creșteri minore; Golituri; Urme de curățare și sudare de defecte; Deplasarea marginilor de până la 10% din grosimea peretelui; Prezența peliculei de oxid |

||

|

Starea suprafeței stratului de izolare termică |

Acoperirea trebuie să aibă o suprafață neagră uniformă, fără goluri sau decojirea metalului; Marginile acoperirii trebuie să aibă o tranziție lină la corpul țevii la un unghi de cel mult 30°; Nu este permisă prezența fisurilor, bavurilor, bulelor, zgârieturilor care reduc grosimea sub standardele acceptabile. |

||

3.8. Controlul instrumental al calității pieselor de conducte primite

Tabelul 6

|

Parametru controlat |

Abateri maxime admise |

Instrumente folosite |

|||||

|

Coturi abrupte curbate

|

|||||||

|

Dacă procedura de plată pe site sistem de plată nu a fost finalizat, numerar A apărut o eroare Plata nu a fost finalizată din cauza unei erori tehnice, numerar din contul dvs | |||||||

Specificatii tehnice

pentru controlul calității produselor din conducte.

1. Dispoziții generale.

1.1. Scopul inspecției este de a asigura fabricarea și livrarea produselor de conducte în strictă conformitate cu cerințele " Orientări privind calitatea produselor de conducte, proiectarea și construcția conductelor de câmp ale Companiei în vederea asigurării integrității acestora „M-01.06.06-05 petrol”, standarde, specificații și alte documente specificate în comanda de achiziție.

1.2. Inspecția este efectuată de un antreprenor care îndeplinește cerințele clauzei 7.8. „Orientări pentru calitatea produselor de conducte, proiectarea și construcția conductelor de câmp ale Companiei în vederea asigurării integrității acestora” M-01.06.06-05 petrol”

1.3. Organizația care efectuează inspecția trebuie să trimită întreprinderilor personal care are nivelul necesar de pregătire și experiență în acceptarea produselor de conducte. Inspectorul trebuie să știe cerințe tehnice la calitatea conductelor.

1.4. Atunci când efectuează o inspecție, inspectorii trebuie să fie ghidați de:

Cerințe ale contractului de furnizare a produselor;

Cerințe ale standardelor pentru materiale pigmentare;

Cerințe ale standardelor pentru produsele fabricate;

Cerințe privind metodele de testare și standardele în vigoare la producător;

Cerințe regulile actuale transportul mărfurilor pe calea ferată.

Sistemul de management și control al calității al producătorului;

Sistemul existent de încărcare a produselor din țevi în vagoane de cale ferată pentru a elimina posibilitatea deteriorării țevilor și blocarea teșilor în timpul transportului.

3.2.2 Elaborarea, împreună cu producătorul, și aprobarea următoarei documentații împreună cu Clientul:

- Reglementări pentru controlul inspecției– un document care definește funcțiile și responsabilitățile inspecției, procedura de organizare a interacțiunii între inspecție și serviciile producătorului atunci când se efectuează controlul de inspecție al conductelor și sfera controlului în fiecare punct al lanțului tehnologic, precum și procedura de prelevare de probe pentru inspecția la intrare, testele de recepție și testele de control ale produselor din conducte;

Specificația procesului de producție (PPS) este un document care conține o descriere a rutelor tehnologice utilizate la fabricarea produselor din conducte și a metodelor și punctelor de control corespunzătoare. Specificația procesului de fabricație trebuie să includă, cel puțin, următoarele informații:

Livrarea și inspecția la intrare a produselor laminate/pieselor de prelucrat

Procesul de producție a oțelului.

Ţintă compozitia chimica oţel şi interval admisibil răspândire

Metoda de turnare a oțelului

Metoda de producție a țevilor (laminare, sudare)

Metoda de tratament termic al conductelor

Metode și puncte de control tehnologic

Test hidrostatic

Testarea nedistructivă a conductelor

Metode și sfera testelor de acceptare.

Criterii de acceptare

Etichetare și ambalare

Trasabilitate

- Plan standard de producție și inspecție (SIP)– un document care reglementează caracteristicile inspectate și criteriile de acceptare în fiecare operațiune tehnologică și de control, precum și acțiunile inspectorului în caz de încălcări tehnologice sau alte neconcordanțe.

3.2.3 La cererea Clientului, elaborează, coordonează cu producătorul și aprobă următoarea documentație de la Client:

- Program extins de testare pentru prima zi de producție - un document care reglementează procedura pentru testele extinse efectuate la începutul producerii comenzilor inspectate. Scopul testării extinse în prima zi de producție este de a se asigura că cerințele documentației de reglementare specificate în contractul de furnizare pot fi îndeplinite în întregime efectuate folosind traseul tehnologic propus de producator. Testele extinse din prima zi de producție ar trebui să includă determinarea tuturor caracteristicilor prevăzute de documentația de reglementare (GOST, TU) pentru produsele de țevi pe un eșantion mai mare de țevi. În plus, testarea extinsă poate include o serie de cerințe suplimentare.

3.2.4 La solicitarea Clientului, efectuați o inspecție a testelor extinse în prima zi de producție în conformitate cu programul dezvoltat. În cazul obținerii unor rezultate care nu satisfac documentația reglementară specificată în contractul de furnizare, informați „Clientul”.

4. Pregătirea pentru inspecția următoarei comenzi.

4.1 Organizația de inspecție trebuie anunțată de către „Client”. despre cantitatea, tipul - dimensiunea, producătorul produselor de țeavă în conformitate cu caietul de sarcini semnat.

4.2 După primirea notificării, dar înainte de a începe executarea comenzii, specialiștii organizației de inspecție trebuie să studieze:

Cerințe ale documentației normative și tehnice legate de producerea prezentului ordin;

Instrucțiuni tehnologice și hărți tehnologice și alte documente normative și tehnice ale producătorului aferente prezentului ordin;

4.3 Dacă este necesar, se fac ajustări la standardele PPI și SPP.

5. Controlul inspecției asupra producției.

5.1 Inspecția trebuie efectuată non-stop, în conformitate cu programul producătorului.

5.2 La fabricarea produselor, inspectorii trebuie să îndeplinească domeniul de activitate indicat în tabelele 1-6. Domeniul de activitate poate fi ajustat în conformitate cu cerințele contractului de furnizare a produselor de conducte. Domeniul specific de lucru este determinat în conformitate cu planul de producție și inspecție (PIP)

Tabelul 1 - Domeniul de aplicare a lucrărilor efectuate în timpul inspecției conductelor de petrol și gaze sudate electric din oțel efectuate prin sudare de înaltă frecvență.

Operatii tehnologice | |

Control 100% al documentației (date ACS, jurnal), |

|

Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

|

Control 100% al documentației (atribuții pentru companie, diagrame și date sistemului de control automat), prezența Inspectorului de cel puțin 2 ori pe tură. |

|

Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

|

Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

|

20. Prelevarea probelor pentru testele de control _________________ | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

23. Depozitarea conductelor | |

24. Conducte de încărcare | |

25. Înregistrarea certificatelor | Verificarea 100% a corectitudinii certificatelor de calitate. Recepția finală a conductelor cu inspecție se evidențiază prin semnătura și sigiliul unui reprezentant al Organizației_____________ |

Tabelul 2 - Domeniul de aplicare a lucrărilor efectuate în timpul inspecției conductelor de petrol și gaze sudate electric din oțel realizate prin sudare cu arc scufundat.

Operatii tehnologice | Tipul și frecvența (volumul) controlului |

1. Controlul datelor certificatului pentru închiriere | Verificarea 100% a certificatelor fabricii furnizorului de inchiriere |

2. Controlul depozitării foilor | Verificare 100% a depozitarii foilor conform comenzilor |

3. Controlul marcajelor pe foi | în măsura prevăzută de documentația de reglementare, dar cel puțin 1 dată pe tură |

4. Controlul prelevării probelor pentru încercări mecanice, analize chimice și studii metalografice ale produselor laminate | Prezența 100% a Inspectorului în timpul prelevării probelor, verificând etichetarea corectă a probelor. |

5. Controlul de calitate primit al produselor laminate | Verificarea 100% a protocoalelor. 100% prezenta la încercări mecanice. Inspecție 100% a secțiunilor metalografice. |

6. Verificarea parametrilor geometrici ai foilor laminate | Verificarea periodică a calității suprafeței și a parametrilor geometrici ai foilor, dar cel puțin 1 dată pe schimb |

7. Inspecția de intrare a materialelor de sudură | Verificare 100% a protocoalelor de inspecție primite pentru materialele de sudură |

8. Controlul setărilor de sudură | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

9. Testarea automată nedistructivă a sudurii după sudare | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

10. Monitorizarea remedierii defectelor de sudura identificate | |

11. Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

12. Recepția preliminară a conductelor | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

13. Calibrarea conductei | Control 100% al documentației (date ACS, jurnal), control al gradului de deformare reziduală, prezența periodică a Inspectorului, dar de cel puțin 2 ori pe schimb |

14. Testarea hidraulică a conductelor | Prezența periodică a unui inspector; Inspecție 100% a diagramelor de testare hidraulice; Controlul documentației care confirmă starea manometrului utilizat. |

15. Prelevare de probe pentru teste mecanice de acceptare si periodice la coroziune, precum si evaluarea microstructurii. | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

16. Prelevarea probelor pentru teste de control în laboratorul contractantului | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

17. Efectuarea de încercări mecanice de recepție și analiză a microstructurii metalului de bază și îmbinării sudate | Verificarea 100% a protocoalelor. Prezența inspectorului 100% în timpul testării mecanice. Inspecție 100% a secțiunilor metalografice. |

18. Testarea automată nedistructivă a sudurii după testarea hidraulică | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură Calibrare numai în prezența unui inspector |

19. RTK al cusăturii sudate a secțiunilor de capăt ale țevilor |

Calibrare numai în prezența unui inspector |

20. RUZK al cusăturii sudate a secțiunilor de capăt ale țevilor | Control 100% al documentației, prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

21. Repararea defectelor de sudura identificate | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului la repararea zonelor defecte ale sudurii |

22. Prelucrarea mecanică a capetelor | Pe primele țevi după reajustarea mașinii sau înlocuirea suportului de scule, dar de cel puțin 2 ori pe schimb când procesul de lucru este constant |

23. Teşituri ţevi MLK | Control 100% al documentației, prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură Calibrare numai în prezența unui inspector |

24. Recepția finală a conductelor | Control 100% al documentatiei, prezenta periodica a Inspectorului, dar de minim 3 ori pe tura |

25. Marcarea conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

26. Depozitarea conductelor | Inspecție 100% a depozitării conductelor în funcție de dimensiuni și comenzi. |

27. Conducte de încărcare | Inspecție 100% a vagoanelor, echipamentelor vagoanelor. Controlul periodic al încărcării și legarii țevilor în mașini, de cel puțin 2 ori pe schimb |

28. Înregistrarea certificatelor |

Tabelul 3 -Domeniul lucrărilor efectuate în timpul inspecției conductelor de petrol și gaze din oțel deformat la cald.

Operatii tehnologice | Tipul și frecvența (volumul) controlului |

1. Controlul datelor certificatului pentru țeava semifabricată | Verificarea 100% a certificatelor fabricii furnizorului de inchiriere |

2. Controlul stocării stocului de conducte | Verificare 100% a stocării cu plutire a pieselor de prelucrat |

3. Controlul marcajului semifabricatelor de conducte | în măsura prevăzută de documentația de reglementare, dar cel puțin 1 dată pe tură |

4. Controlul prelevării de probe pentru inspecția de intrare a pieselor de prelucrat țevi | Prezența 100% a Inspectorului în timpul prelevării probelor, verificând etichetarea corectă a probelor. |

5. Controlul calității de intrare al țevilor semifabricate | Verificarea 100% a protocoalelor. Inspecție 100% a secțiunilor metalografice. |

6. Controlul potrivirii piesei de prelucrat în cuptorul de încălzire | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

7. Controlul firmware-ului, rulare, calibrare | |

8. Recepția provizorie a conductelor | Control 100% al documentației (date ACS, jurnalele), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

9. Controlul tratamentului termic al conductelor | Control 100% al documentației (atribuții pentru companie, diagrame și date sistemului de control automat), prezența Inspectorului de cel puțin 2 ori pe tură. |

10. Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

11. Controlul calității prelucrărilor mecanice a capetelor | De cel puțin 2 ori pe tură la un proces de lucru constant |

12. Testarea hidraulică a conductelor | Prezența periodică a unui inspector; Inspecție 100% a diagramelor de testare hidraulice; Controlul documentației care confirmă starea manometrului utilizat. |

13. Testare automată nedistructivă | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură Calibrare numai în prezența unui inspector |

14. Testarea manuală nedistructivă a sudurii în timpul recepției finale a țevilor | Control 100% al documentației (jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

15. Recepția finală a conductelor | Control 100% al documentației (revista), prezența periodică a Inspectorului, dar de cel puțin 3 ori pe tură |

16. Prelevarea probelor pentru teste mecanice de acceptare si periodice la coroziune, precum si evaluarea microstructurii. | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

17. Prelevarea probelor pentru teste de control în laboratorul contractantului | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

18. Efectuarea de încercări mecanice de recepție și analiză a microstructurii metalului de bază și îmbinării sudate | Verificarea 100% a protocoalelor. Prezența inspectorului 100% în timpul testării mecanice. Inspecție 100% a secțiunilor metalografice. |

19. Depozitarea conductelor | Inspecție 100% a depozitării conductelor în funcție de dimensiuni și comenzi. |

20. Conducte de încărcare | Inspecție 100% a vagoanelor, echipamentelor vagoanelor. Controlul periodic al încărcării și legarii țevilor în mașini, de cel puțin 2 ori pe schimb |

21. Înregistrarea certificatelor | Verificarea 100% a corectitudinii certificatelor de calitate. Recepția finală a conductelor cu inspecție se evidențiază prin semnătura și sigiliul reprezentantului _______________ |

Tabelul 4 -Domeniul lucrărilor efectuate în timpul controlului aplicării vopselei.

Operatii tehnologice | Tipul și frecvența (volumul) controlului |

1. Controlul materialului | |

2. Inspecția conductei de intrare | |

3. Controlul sablare | |

4. Acoperire (conform cerințelor comenzii), încălzire a conductelor | |

5 Răcirea conductei | |

6. Teste de acceptare | |

7. Testare periodică | |

8. Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

9 Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

10. Depozitarea conductelor | Inspecție 100% a depozitării conductelor în funcție de dimensiuni și comenzi. |

11. Conducte de încărcare | Inspecție 100% a vagoanelor, echipamentelor vagoanelor. Controlul periodic al încărcării și legarii țevilor în mașini, de cel puțin 2 ori pe schimb |

12. Înregistrarea certificatelor | Verificarea 100% a corectitudinii certificatelor de calitate. Recepția finală a conductelor cu inspecție se evidențiază prin semnătura și sigiliul reprezentantului _______________ |

Tabelul 5 -Domeniul lucrărilor efectuate în timpul inspecției producției de produse laminate (benzi) pentru țevi sudate electric.

Operatii tehnologice* | Tipul și frecvența (volumul) controlului |

1. Topire, finisare, prelucrare post-cuptor, degazare în vid | Temperatura și substanța chimică compozitia metalelor, consumul de dezoxidanti, feroaliaje si modificatori, presiunea in degazor, durata proceselor. Control periodic 100% al documentatiei |

2. Turnarea metalelor | Modul de temperatură și viteză de turnare, modul de răcire, prelevare de probe pentru substanțe chimice. compus. Control periodic 100% al documentatiei |

3 Tratament anti-fulgi al plăcilor | Temperatura si durata tratamentului anti-floken Control periodic 100% al documentatiei |

Dimensiuni plăci, eșantionare chimică. compozitie, macrostructura, etichetare Control periodic 100% al documentatiei |

|

5. Finisarea, recepția și certificarea plăcilor | Conformitatea chimică compozitie, starea suprafetei Control periodic 100% control documentatie |

6. Recepția și atribuirea plăcilor pentru laminare | Respectarea cerințelor de comandă și a reglementărilor tehnologice |

7. Încălzirea plăcilor înainte de rulare | Timp de încălzire, temperatura pe zonele cuptorului, separarea căldurii. Control periodic. |

8. Parametri temperatură-timp de laminare și răcire controlată | Temperatura de inceput si sfarsit de deformare pe grupe de standuri, temperatura de inceput si sfarsit de racire, durata operatiilor Control periodic 100% documentatie |

Moduri de editare, geometrie rulată Control periodic 100% control al documentației |

|

10. Tratament termic | Parametrii de temperatură și timp de încălzire și răcire Control periodic 100% a documentației |

Instalarea detectorilor de defecte în prezența unui inspector Absența defectelor inacceptabile Control periodic 100% al documentației |

|

12. Încercări mecanice | Prelevarea probelor în prezența unui inspector Proprietăți mecanice, conform documentației normative și tehnice Monitorizarea constantă a testelor Control 100% al documentației |

13 Acceptarea finală | Conformitatea produsului cu cerințele NTD. 100% control |

14. Încărcare | Inspecție 100% a vagoanelor, echipamentelor vagoanelor. Controlul periodic al încărcării și legarii țevilor în mașini, de cel puțin 2 ori pe schimb |

15. Înregistrarea certificatelor | Verificarea 100% a corectitudinii certificatelor de calitate. Recepția finală a conductelor cu inspecție se evidențiază prin semnătura și sigiliul reprezentantului _______________ |

*Numărul și ordinea operațiunilor tehnologice și sfera controlului pot varia în funcție de tehnologia de producție și de cerințele comenzii.

Tabelul 6 - Domeniul de aplicare a lucrărilor efectuate în timpul inspecției conductelor de petrol și gaze sudate electric din oțel efectuate prin sudare de înaltă frecvență cu acoperire.

Operatii tehnologice | Tipul și frecvența (volumul) controlului |

1. Controlul datelor certificatului pentru închiriere | Verificarea 100% a certificatelor fabricii furnizorului de inchiriere |

2. Controlul depozitării rolelor | Verificare 100% a stocării cu plutire a rulourilor |

3. Controlul marcajelor rolei | în măsura prevăzută de documentația de reglementare, dar cel puțin 1 dată pe tură |

4. Controlul prelevării probelor pentru încercări mecanice, analize chimice și studii metalografice ale produselor laminate | Prezența 100% a Inspectorului în timpul prelevării probelor, verificând etichetarea corectă a probelor. |

5. Controlul de calitate primit al produselor laminate | Verificarea 100% a protocoalelor. Prezență 100% la testele mecanice. Inspecție 100% a secțiunilor metalografice. |

6. Verificarea parametrilor geometrici ai inchirierii | Verificarea periodică a jurnalului parametrilor geometrici al rolei, dar cel puțin o dată pe schimb |

7. Monitorizarea setarilor instalatiei de sudare si a parametrilor de sudare | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

8. Verificarea calitatii indepartarii bavurilor interne si externe | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

9. Testarea automată nedistructivă a sudurii după sudare | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

10. Verificarea alegerii corecte a modurilor de sudare pe baza rezultatelor testelor tehnologice de încovoiere | Testare 100% în prezența unui inspector Verificare 100% probe după testarea fisurilor în sudură |

11. Inspecția modurilor locale de tratament termic. | Control 100% al documentației (atribuții pentru companie, diagrame și date sistemului de control automat), prezența Inspectorului de cel puțin 2 ori pe tură. |

12. Inspectarea modurilor volumetrice de tratament termic. | Control 100% al documentației (atribuții pentru companie, diagrame și date sistemului de control automat), prezența Inspectorului de cel puțin 2 ori pe tură. |

13. Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

14. Controlul calității prelucrării mecanice a capetelor | Pe primele țevi după reajustarea mașinii sau înlocuirea suportului de scule, dar de cel puțin 2 ori pe schimb când procesul de lucru este constant |

15. Testarea hidraulică a conductelor | Prezența periodică a unui inspector; Inspecție 100% a diagramelor de testare hidraulice; Controlul documentației care confirmă starea manometrului utilizat. |

16. Testarea automată nedistructivă a sudurii după teste hidraulice | Control 100% al documentației (date ACS, jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură Calibrare numai în prezența unui inspector |

17. Testarea manuală nedistructivă a sudurii în timpul recepției finale a țevilor | Control 100% al documentației (jurnal), prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

18. Recepția finală a conductelor | Control 100% al documentației (revista), prezența periodică a Inspectorului, dar de cel puțin 3 ori pe tură |

19. Prelevarea probelor pentru teste mecanice de acceptare și periodice la coroziune, precum și evaluarea microstructurii. | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

20. Prelevarea probelor pentru testele de control în _________________ | Prezență 100% în timpul prelevării, verificând etichetarea corectă a probelor. |

21. Efectuarea testelor de acceptare pentru aplatizare | Prezența inspectorului 100% în timpul testării. |

22. Efectuarea de încercări mecanice de recepție și analiză a microstructurii metalului de bază și îmbinării sudate | Verificarea 100% a protocoalelor. Prezența inspectorului 100% în timpul testării mecanice. Inspecție 100% a secțiunilor metalografice. |

23. Depozitarea conductelor | Inspecție 100% a depozitării conductelor în funcție de dimensiuni și comenzi. |

24. Controlul materialului | Verificarea 100% a certificatelor, controlul conformității certificatelor |

25 Inspecția conductei de intrare | Verificarea conformității 100% a certificatelor. Control asupra. corectitudinea marcajului, parametrii geometrici, prezența defectelor și contaminarea |

26. Controlul sablare | Monitorizare periodică, dar de cel puțin 3 ori la schimbarea vitezei conductei. Monitorizarea gradului de curățare, rugozitate, conținut de praf pe tubul de lansare și cel puțin la fiecare oră, control 100% al defectelor de suprafață |

27. Acoperire (după cerințele comenzii), încălzire conductă | Monitorizarea vitezei conductei, a temperaturii de încălzire pe conducta de pornire periodic de cel puțin 3 ori pe schimb, grosimea fiecărui strat de acoperire, grosimea totală a acoperirii, uniformitatea acoperirii periodic de cel puțin 3 ori pe schimb. |

28 Răcirea conductei | Monitorizarea temperaturii suprafeței conductelor după răcire pe conducta de lansare și de cel puțin 2 ori pe schimb. |

29. Teste de acceptare | Controlul aspectului acoperirii, continuitatea dielectrică, aderența la oțel, grosimea acoperirii, lungimea capetelor țevii fără acoperire, unghiul de teșire al acoperirii față de corpul țevii |

30. Teste periodice | Monitorizarea periodică a frecvenței în conformitate cu cerințele documentației normative și tehnice, la schimbarea tehnologiei sau a materialelor de acoperire, la cererea clientului |

31. Verificarea marcajelor corecte ale conductelor | Prezența periodică a Inspectorului, dar de cel puțin 2 ori pe tură |

32. Depozitarea conductelor | Inspecție 100% a depozitării conductelor în funcție de dimensiuni și comenzi. |

33. Conducte de încărcare | Inspecție 100% a vagoanelor, echipamentelor vagoanelor. Controlul periodic al încărcării și legarii țevilor în mașini, de cel puțin 2 ori pe schimb |

34. Înregistrarea certificatelor | Verificarea 100% a corectitudinii certificatelor de calitate. Recepția finală a conductelor cu inspecție se evidențiază prin semnătura și sigiliul reprezentantului _____________ |

6. Acceptarea produselor.

6.1 Recepția produselor de către Inspector se efectuează în conformitate cu specificațiile de proiectare convenite cu instalația și aprobate în modul prescris de „Client” pentru produsele de conducte.

6.2 Dacă sunt detectate abateri proces tehnologic de la cerințele documentației de reglementare, precum și atunci când sunt identificate abateri în tehnologia de testare sau inexactități de măsurare, Inspectorul trebuie să solicite corectarea imediată a comentariilor și să programeze retestarea produselor acceptate. Dacă este necesar, se întocmește un raport cu participarea reprezentanților departamentului de control al calității atelierului și ai conducerii atelierului.

6.3 În cazul în care abaterile specificate în clauza 6.2 nu au fost eliminate sau rezolvate în timpul procesului de producție, Inspectorul emite o notificare adresată șefului Direcției Control Calității pentru luarea în considerare și implementarea acțiunilor de către fabrică în conformitate cu standardele de management al calității. sistem adoptat la întreprindere și anunță „Client”. Livrarea produselor controversate pentru conducte trebuie suspendată până când „Clientul” ia o decizie privind utilizarea ulterioară a acestora.

6.4 În cazul în care, în timpul acceptării produselor, Inspectorul identifică imperfecțiuni în lanțul tehnologic utilizat, metode de testare sau documentație de reglementare conform căreia este fabricată comanda, care pot avea un impact critic asupra calității produsului, „Contractantul” trebuie să notificați imediat „Clientul” despre acest lucru.

6.5 Faptul de acceptare a produselor este confirmat de semnătura și sigiliul organizației de inspecție în fiecare copie oficială a certificatului de calitate întocmit de producător.

7. Trasabilitatea produselor după ce au fost expediate de la producător

7.1 „Contractantul” trebuie să se familiarizeze cu sistemul de acceptare a produselor la unitățile „Clientului” (depozite, depozite de conducte etc.) și cu sistemul de trasabilitate a conductei de petrol „Client”.

7.2 În cazul în care „Clientul” identifică produse care au trecut controlul de inspecție și sunt de calitate îndoielnică sau inadecvată, „Contractantul” trebuie să trimită imediat un reprezentant autorizat „Clientului” pentru a stabili motivele furnizării produselor de calitate necorespunzătoare, să participe în depunerea unei reclamații la producător și/sau „Către executant”.

8. Efectuarea testelor de control a produselor din conducte la inițiativa inspecției.

8.1. Scopul testelor de control este de a evalua conformitatea produselor de conducte expediate de la producător cu documentația de reglementare specificată în contractul de furnizare, ținând cont de cerințele suplimentare ale „Clientului”.

8.2. Testele de control se efectuează în laboratorul Inspectoratului sau în orice alt laborator independent acreditat în următoarele cazuri:

Periodic, cel puțin o dată pe lună pentru fiecare lanț tehnologic utilizat la o anumită fabrică de producție;

La inițiativa inspecției, dacă inspecția are motive temeinice. Un motiv bun poate fi: o schimbare a lanțului tehnologic, o schimbare a furnizorului materialului de conversie, care are un impact semnificativ asupra calității produsului finit, dezvoltarea unui nou tip de produs, în timpul testelor repetate de acceptare, etc.;

Dacă instalația este imposibil să efectueze teste periodice de coroziune prevăzute de specificațiile tehnice;

La cererea „Clientului”.

8.3. Efectuarea testelor de control trebuie convenită cu „Clientul”.

8.4. Probele pentru testele de control se prelevează la producătorul de produse pentru conducte și sunt însoțite de un certificat de selecție.

8.5. La efectuarea testelor de control, se aplică regulile de acceptare, metodele de control și testare, standardele de evaluare a calității specificate în specificațiile tehnice relevante sau GOST.

8.6. Inspecția trebuie să informeze producătorul despre ora și locul efectuării testelor de control. Producătorul are dreptul de a trimite reprezentanții săi pentru a monitoriza progresul testelor de control.

SEMNĂTURA PĂRȚILOR:

Organizația de construcții efectuează controlul calității la intrare prin inspecție externă și măsurare a parametrilor geometrici de bază ai produselor pentru conformitatea cu documentația de reglementare.

Inspecția externă și determinarea dimensiunilor țevilor și pieselor se efectuează conform metodelor specificate în documentația de reglementare a produsului. Atunci când furtunurile din țesătură sintetică și lipiciul special din două componente ajung la o organizație de construcții, controlul calității de intrare este efectuat prin inspecție externă, ținând cont de cerințele specificațiilor tehnice pentru aceste produse. Controlul calității de intrare al țevilor și pieselor de conectare din polietilenă se efectuează în conformitate cu cerințele SNiP 3.01.01 și PB 12-529.

Certificatul de calitate care însoțește fiecare lot de țevi (piese) conține: denumirea și marca comercială a producătorului; numărul lotului și data fabricării; simbolul conductei (partea); dimensiunea lotului, m (buc.); marca de materii prime; rezultatele testelor sau confirmarea conformității rezultatelor testelor cu cerințele standardului de produs; data lansării lotului; semnătura și ștampila Departamentului de control al calității.

Certificatul de calitate care insoteste tamburul cu teava profilata din polietilena contine: numele si marca producatorului; data fabricatiei; simbolul țevii; diametrul conductei și grosimea peretelui, mm; lungime, m; marca de materii prime; rezultatele testelor sau confirmarea conformității rezultatelor testelor cu cerințele standardului de produs; data lansării conductei; semnătura și ștampila Departamentului de control al calității.

Certificatul de calitate care însoțește furtunul din material sintetic conține: numele și marca producătorului; data fabricatiei; numărul de serie al furtunului; diametre nominale și interne, mm; lungime, m; denumire medie - „Pentru gaz”; semnătura și ștampila Departamentului de control al calității. Dimensiunea unui lot de țevi nu trebuie să depășească valoarea stabilită de GOST R 50838 sau alte documente de reglementare.

Dimensiunea lotului de piese de conectare nu trebuie să depășească:

- pentru conectarea pieselor fără ZN - nu mai mult de 2000 buc.;

- pentru conectarea pieselor cu ZN - nu mai mult de 1000 buc.

Pentru a efectua inspecția de intrare a țevilor sau a pieselor de conectare, se selectează următoarele din lot, %:

- la d e = 225 mm - 2;

- la d e = 160 și 110 mm - 1;

- la d e = 63 și 40 mm - 0,5;

- la d e = 32 și 20 mm - 0,25.

Numărul de țevi și piese selectate pentru măsurători trebuie să fie de cel puțin 5 eșantioane. Dacă numărul de țevi sau piese de intrare este mai mic de 5 bucăți, atunci toate sunt verificate.

La capete se verifică dimensiunile conductelor primite în colaci sau spire. Aspectul suprafeței țevilor și pieselor este determinat vizual, fără utilizarea dispozitivelor de mărire. Testele mecanice ale conductelor și pieselor de conectare nu sunt prevăzute în timpul inspecției de intrare.

Pentru furtunurile din material sintetic se verifica integritatea instalatiei de protectie pe tambur. De aspectțevile trebuie să aibă exterior neted și suprafata interioara. Sunt permise dungi longitudinale și ondulații, care nu duc grosimea peretelui țevii dincolo de limitele abaterilor admise. Nu sunt permise bule, fisuri, cavități și incluziuni străine pe suprafețele exterioare, interioare și de capăt.

Țevile sunt colorate, negre sau negre, cu cel puțin trei dungi de marcare longitudinale colorate, distribuite uniform pe circumferința țevii. Culoarea caracteristică a unei conducte de gaz sau a benzilor de marcare pe ea din PE-80 este galben lămâie; din PE100 - galben-portocaliu. Țevile negre fără dungi de marcare și cu marcaje neclare ale producătorului nu sunt recomandate pentru utilizarea în construcția conductelor de gaz.

Suprafețele interioare și externe ale pieselor de legătură nu trebuie să prezinte semne de contracție, fisuri, umflare sau alte deteriorări care le afectează proprietățile de performanță. Sunt permise urme minore de la instrumentul de formare, urme de prelucrare și îmbinări la rece. Culorile pieselor de legătură sunt galben, portocaliu și negru. Dimensiunile (diametrul și grosimea peretelui) și ovalitatea țevilor și pieselor se determină la o temperatură de (23±5) °C. Înainte de măsurare, acestea sunt păstrate la temperatura specificată timp de cel puțin 2 ore.

Ovalitatea capetelor țevilor este reglementată de toleranțe pentru ovalitatea pieselor de legătură.

Diametrul exterior mediu se verifică pe fiecare țeavă la o distanță de cel puțin 150 mm de la capete dintr-o secțiune prin măsurarea perimetrului țevii cu o eroare de cel mult 0,1 mm și împărțirea la 3,142.

Este permisă determinarea diametrului exterior mediu ca medie aritmetică a măsurătorilor în două direcții reciproc perpendiculare.

Pentru țevile din polietilenă cu manta de protecție, se verifică diametrul exterior, grosimea peretelui și, de asemenea, grosimea mantalei de protecție (la capătul țevii).

Pentru țevile profilate din polietilenă, se măsoară diametrul exterior exterior (neexpandat) și grosimea peretelui. Măsurătorile se fac cu o bandă de măsurare, șubler sau micrometru cu o eroare de cel mult 0,1 mm.

După expirarea perioadei de depozitare garantată specificată în specificațiile tehnice, sau dacă marcarea țevilor și pieselor de legătură este neclară, precum și dacă datele de marcare de pe produs nu corespund documentului de însoțire sau documentului privind calitatea țevile și piesele de legătură sunt pierdute, țevile și piesele de legătură sunt respinse. Adecvarea lor pentru construcție este determinată de rezultatele unui set de teste în conformitate cu cerințele documentației de reglementare pentru eliberarea lor.

Dacă se obțin rezultate nesatisfăcătoare ale testelor pentru cel puțin unul dintre indicatori (aspect, mărime, ovalitate), acest indicator este verificat din nou pe un număr dublu de probe prelevate din același lot. În cazul unor rezultate nesatisfăcătoare repetate, acest lot de țevi (piese) este respins.

Când țevile și piesele ajung la șantier, se efectuează o inspecție externă pentru a detecta posibile daune în timpul transportului, precum și o verificare a conformității marcajelor cu documentele însoțitoare.

Atunci când se organizează conducte, ramificații, conducte tehnologice, stații de pompare și alimentare cu apă, conducte principale de gaz etc., este necesar inspecția de intrare a produselor din conducte.

Pentru efectuarea controlului se întocmește o hartă tehnologică.

Harta tehnologică conține numele organizației, instalației și instrumentelor utilizate pentru măsurarea parametrilor în timpul acceptării. În timpul inspecției de intrare, țevile și piesele sudate cu acestea sunt verificate pentru conformitatea cu proiectarea, standardele tehnice și obligațiile contractuale.

La expoziții puteți vedea standuri cu o descriere a designului controlului de intrare.

Harta tehnologică a inspecției de intrare a produselor din conducte

O hartă tehnologică este un document standard, dar detaliile nu sunt limitate cerințe speciale, pentru fiecare obiect poate fi diferit după cum este necesar. Raportul este furnizat maiștrilor, antreprenorilor și supravegherii tehnice.

Harta tehnologică pentru inspecția de intrare a produselor de conducte include următoarele tipuri fabrică:

- verificarea documentației de însoțire a produselor de conducte,

- inspecția vizuală a calității și completității pachetului,

- verificarea respectării standardelor de depozitare.

Scopul principal al controlului de intrare este de a preveni lansarea unei instalații care utilizează produse de calitate scăzută. De asemenea, este important să obțineți date fiabile pentru a evalua calitatea reală pentru a compara rezultatul așteptat cu cel real. Metodele de control sunt determinate de GOST.

La inspecția de intrare se verifică prezența unei inspecții de control al calității. Testarea este, de asemenea, parte a procesului.

Înainte de începerea inspecției, se aprobă un plan de acțiune care, de regulă, include 2 etape:

- Se efectueaza in momentul descarcarii vizual dupa caracteristici calitative si prin numarare dupa criterii cantitative.

- Controlați folosind instrumente, cu care vă puteți familiariza la expoziția noastră.

Inspecția de intrare se efectuează prin verificarea tuturor documentației însoțitoare despre produs, respectarea standardelor tehnice ale produsului finit a pieselor și materialelor sale individuale. Severitatea controlului este determinată de managerul de construcție al unității.

Pe lângă inspecția vizuală, parametrii de numărare și măsurare, va trebui să completați documentația necesară și să respectați regulile și reglementările de protecție a muncii pentru a considera inspecția complet finalizată.

Inspecția vizuală se efectuează în afara produsului. De obicei, ele caută prezența rupurilor de metal, fisurilor, semnelor de carte, clemelor, întinderi, subțieri, îngroșări, pori, delaminații, fistule, cusături nesudate, ondulații, zgârieturi adânci, decapare, deplasare, prezență folie protectoare etc.

Această procedură se efectuează pentru fiecare lot de produse la recepție și livrare. În acest caz, lotul trebuie să fie format din produse de aceeași dimensiune și proprietăți identice.

Produsele trebuie să aibă caracteristici similare de tratare a temperaturii. Fiecare parte trebuie să aibă propriul pașaport.

Prin acordul special al furnizorilor și destinatarilor de produse, la pașaport pot fi atașate documente care conțin date despre verificări suplimentare, studii, măsurători, mostre etc.

Pașaportul produselor din țevi

Pașaportul unui lot de produse sau al unui produs trebuie să conțină următoarele date:

- numele produsului,

- numărul de produs sau lot,

- simboluri,

- numărul și data specificațiilor tehnice sau a standardului de stat conform căruia au fost produse produsele pentru țevi,

- numele companiei producătorului și adresa sa juridică,

- note privind proprietățile metalului utilizat în producție,

- presiunea pe care produsul o poate suporta, garantata de producator si specificatii,

- numărul de produse dintr-un lot,

- masa întregului lot (în kg) și masa unui produs.

Anexa la pașaport trebuie să indice caracteristicile materialului din care sunt fabricate produsele: grosimea oțelului, simboluri, numărul și data încercărilor suplimentare și principale, denumirea firmei producătoare și adresa acesteia.

În plus, pașaportul poate indica: unghiurile de îndoire ale produselor, diametrul, tipul de metal, clasele, datele clienților, compoziția chimică. De asemenea, pașaportul poate fi însoțit de documente care confirmă datele materiale specificate în pașaport sau copii ale acestora furnizate de furnizor.

Acestea pot indica clasa de rezistență, categoria, parametri speciali, condiții etc. Marca comercială a furnizorului poate fi indicată pe produse și documente dacă livrările nu se fac direct de la producător.

Citiți celelalte articole ale noastre.